纳米反射镜抛光技术:给予手机光学设计更多的可能

在手机的影像系统中,一般不会看到反射镜,就算是潜望式长焦镜头,也一般会采用三棱镜而非反射镜,主要原因就是因为反射镜的反光率较小,一般在85%(家用镜)到95%(高端反射镜)左右,而三棱镜则可以做到最高98%的反射率。

但是在手机摄像头中,除了潜望式长焦设计,还依然有很多设计需要用到反射镜。比如潜望式长焦的三棱镜可以换成反射镜,以及上篇专栏提到的折返式长焦镜。在这些镜头设计中,反射镜的反射率较低,导致在反射过程中存在较多的光损失,从而限制了这类创新光结构在手机模组中的应用。因此,想要实现这些性能更好的模组在手机中的使用,就需要进行材料攻关,以加工出反射率超高的反射镜来。

反射镜的反射率和什么有关?

在反射镜的反射率中,一般和两个因素有关:反射材料和反射面精度。

在光入射到一种材料上时,光会同时发生反射和透射。对于透明材料,光的反射率远小于透射率。对于金属材料则相反,反射率远大于透射率。不同的金属材料反射率不同,一般对于银材料,目前反射率最高可达99.5%。

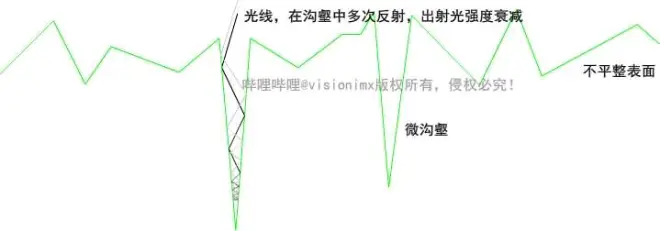

而银的99.5%的反射率也并非随便镀层就可以达到,因为家用镀银反射镜的反射率只有85%左右。因此,这其中还涉及到另一个问题——即表面平整度还非常深刻的影响着反射率。对于家用反射镜而言,表面的玻璃平整度一般为1微米左右的量级。因此,对于1微米平整度的表面,反射率就大为下降。这是因为银粒子表面有很多凹凸,如图,光线在其中不断反射,每次反射都被吸收一点,最终反射射出时,光线的衰减就已经很大了。

(这里补充一下,虽然在初中物理当中,一般会教我们光线在平滑表面镜面反射,在粗糙表面漫反射。但是实际上,用10000目砂纸打磨的表面已经可以呈现出镜面反射效果,此时表面粒度大概是2~3微米。因此就算粗糙表面,当粗糙度小于一定程度时,也可以发生镜面反射,但是其中光线却会在沟槽内不断被吸收导致损失,从而导致反射率下降。)

提高反射率——新镀层技术,以及提高表面平整度

为了提高反射率,让反射镜能够媲美甚至超过三棱镜的反射效果,科学家们主要从镀膜技术和提高表面平整度两个方向进行。这里介绍以下华为10倍潜望模组的反射镜技术开发过程中用到的技术。

家用反射镜反射表面凹凸不平的主要原因除了有玻璃表面的凹凸不平以外,还有镀银层的凹凸不平。在液相镀膜(银镜反应)技术中,银离子会先在溶液中还原,并聚合形成100~500nm直径的银粒子,之后通过布朗运动扩散到玻璃表面,被玻璃吸附。因此,这些有大有小的粒子在玻璃表面聚合形成的表面肯定不是光滑的,而是有一定孔洞沟壑,表面粗糙度约为500nm左右。因此,这种银镜反应镀银的方式虽然在宏观上表现出反射镜,但是因为反射率很低,导致实际上不能用在手机光学模组上。

那么,如何让银原子规规矩矩的在玻璃表面形成一个超级平整的表面呢?

首先,我们需要一个极致平整的玻璃表面。可以看到,就算是镀银原子极致平滑,假设玻璃表面凹凸不平,实际镀膜效果依然会大打折扣。因此,我们需要研磨一个超级光滑的表面。在日常生活中打磨一般会用砂纸,再高级一点的会用研磨液,但是这些模组厂商所采用的研磨方法都不满足精度需要,这些研磨方式最高只能研磨表面到100nm的精度,这也是手机光学模组厂对模组打磨精度的上限,一般手机潜望镜当中的三棱镜会用到这种精度。但是,由于反射面是镜面而非全反射面,采用反射镜需要更高的精度。如何做到这种精度呢?在华为和反射玻璃的供应商豪雅光学进行技术攻关的过程中,芯片(晶圆)的表面打磨抛光技术得到了关注。

在7nm以上的制程中,一般要求晶圆表面的精度要小于1nm。因此,晶圆表面抛光用到的方法虽然也是研磨,但是是特殊的CMP工艺(化学机械抛光,chemical-mechanical polishing)。CMP工艺采用化学蚀刻和机械研磨结合,对于玻璃来说,蚀刻液一般是熟悉的氢氟酸,但是为了获得更平整的表面精度,氢氟酸的浓度很低。之后,研磨颗粒则是超细金刚石研磨颗粒,一般是化学方式形成的超小粒度金刚石,粒径在20nm左右。这套借鉴了晶圆抛光方法的抛光方式,可以将玻璃表面最高做到30nm的抛光精度,虽然和真正晶圆1nm的表面精度没法比,但是已经能够显著提升反射率,为下一步的银原子镀膜提供基础了。

如下是当年有关于这项技术的报道:

在实现这样梦幻般平滑的表面以后,下面就是镀膜了。

镀膜技术也不会采用液相聚合法(银镜反应),让银原子先在溶液中聚合成几百纳米直径的银粒子,之后吸附到玻璃表面形成银薄膜。这种方式导致表面形成几百纳米深度的沟壑,不够平整。因此,为了避免这个缺陷,豪雅和华为共同开发了溅射镀膜技术,通过将银靶材解离成单原子,在电场和磁场的控制下到已经平整过的玻璃表面聚合,聚合形成的薄膜表面精度控制大概也是30nm量级。

此时已经形成了超高反射率的表面。但是为了让这个表面能够耐久,因为银原子会和周围空气中的硫元素发生反应,形成多沟壑的硫化银(银饰戴久了光泽度下降也是因为硫化银),因此,在形成这个表面之后,还需要在银原子表面在镀一层玻璃薄膜,形成带反射的夹层。最后形成的即是超高反射率的反射镜组件,这种反射镜反射率可以达到99%,和潜望式长焦的三棱镜差不多。

写在结尾

当然,这个反射镜本身成本相比反射三棱镜肯定要高得多,因为毕竟反射三棱镜加工表面最高做到100nm久够了,但是反射镜需要三个精度30nm的表面,以及复杂的抛光工艺和溅射真空镀膜工艺,看似似乎得不偿失。但是,当踏入无人区之时,新技术的攻关往往需要这样的投入和勇气。如果厂商一直待在研发的“舒适区”,只想着拿到供应链最厉害的技术就可以了,那么它永远做不到第一,要做到第一就需要有创造这种人无我有的技术的勇气。

超高反射率反射镜制造技术本来并非特别需要攻关的技术,但是一旦攻关,就能形成很大的技术优势。比如华为的10倍长焦,通过反射镜设计,减少了防抖模块的重量,最终可以把光圈做到f/4.4(实际上由于特殊的光路设计,第一片镜片直径8.5MM),你看隔壁传统三棱镜防抖方案的三星最高就只能做到f/4.9的光圈,进光量输了华为很多。并且由于反射镜设计可以折叠光路,因此10倍模组虽然有这惊人的28.5MM物理焦距,但是体积却并不是很大——和三星的对比一下就明白了。在之前并未向工程师了解过反射镜的技术细节的时候,我一直觉得华为在镜头形态,对焦,以及10倍体积控制的思路上非常具有创造性,但是现在看来,最不起眼的反射镜,竟然是背后最高科技的技术。

而且,我认为10倍长焦可能只是该反射镜技术的小试牛刀的场所,虽然这颗10倍模组已经在镜头形态上做了创新,但是显然,有了这项技术的加持,就能驰骋更广阔的天地——折返镜头,以及种种特殊形态的镜头就可以实现了,而假如把这项镀膜技术独占,不对供应链开放,那就意味着其他高度依赖供应链技术的厂商就会因为小小反射镜被“卡脖子”——就是造不出来。因此,以折返镜头技术为例,在15*15*9MM的体积下,就可以塞下f/1.8光圈,等效140MM的1/2.5寸大底长焦;而同样的,其他厂商想实现f/1.8,140MM,1/2.5寸,如果没有超高反射率反射镜技术,要用潜望式镜头做,需要40*15*11的超大体积,因此,就可以在更纤薄的机身内实现同样效果。

因此,有些技术的投入可能看不到收获,但是只要投入,终有一天它会得到用的地方,用上便可以实现更大的技术领先。因此,这也是我建议越来越多的厂商跳出供应链技术的舒适圈的原因——虽然现在暂时因为制裁,华为这种高度技术储备的厂商拿不到豪雅的光学组件,ois,以及相关可以实现它的技术储备的供应链,导致现在华为又站在同一起跑线上和各厂商拼供应链技术;但是,仅仅2年,华为就靠着p60Pro的长焦镜组形态创新,在更纤薄的机身内实现了同样乃至更好的效果,倘若未来国产元件效果成熟,华为把一些更小体积却能达到相同甚至更好效果的模组用起来,那便是巨大的技术代差。