防止4J29引线框架电镀层开裂的新工艺

摘要:目的防止4J29细引线框架在电镀Ni/Au或Ni/Pd/Au过程中镀件细线断裂及镀层局部出现开裂。方法采用对比的方法,通过200倍放大镜仔细观察电镀工艺改变或调整前后细引线镀层外观质量,再经过单片弯折实验,观察电镀后细线有无断裂或开裂现象,对有断裂或开裂等缺陷的产品进行统计,计算次品率。

结果:电镀前对工件进行热处理,基本可以消除工件电镀后框架细线断裂的问题。通过改变电镀镍工作液组成及工艺条件,能有效解决镀件局部出现开裂的问题。电镀前,原始片热处理的工况为:温度420-450℃,保温时间120min,采用自然冷却的方式冷却到室温。电镀镍的工艺规范为:氨基磺酸镍250-350g/L,硼酸25~35g/L,润湿剂(K12)0.01g/L,糖精0.3~0.4g/L,pH值3-5,温度50-60℃,电流密度3.0-5.0A/dm2。结论开发了一种防止4J29引线框架电镀后细线断裂及电镀层开裂的新的电镀工艺方法。经过企业实际使用,并抽样进行每单片10次90°弯折实验,新的电镀工艺生产的产品,其次品率稳定控制在2%以下,其他性能检测也符合企业产品质量要求。

关键词:4J29合金;引线框架;电子封装;热处理;电镀;电镀镍;电镀金

在电子工业中,需要通过引线框架把封装的芯片以及部分元器件与其他电路进行电气连接,随着大规模集成电路和超大规模集成电路的发展,电路的连线密度越来越高,因此,对引线框架的形状和密度(线宽及线间距)的要求越来越复杂和精细。根据使用目的和对象,常常需要对4J29合金零件表面进行电镀处理,具体镀种的选择和电镀工艺的确定应以满足具体使用要求而定,对4J29合金作为引线框架而言,目前采用较多的是电镀Ni/Au或Ni/Pd/Au工艺。

本研究的主要目的是为了解决长期困扰某企业的技术问题,即4J29合金细引线框架在电镀Ni/Au过程中常会出现镀件细线断裂,特别是镀层局部出现开裂等质量问题,严重时次品率达60%。通过生产现场调研发现,镀件细线断裂及镀层局部开裂主要产生于电镀镍环节。经过分析初步判定,产生上述质量问题的主要原因可能在于“内应力”造成的不良影响。

本研究小组在查阅大量文献的基础上,通过改变电镀前处理工艺和电镀液组成及工艺条件,特别是从添加剂的选择和使用等方面人手,最大限度地降低镀层的内应力,通过多次反复试验,成功地解决了上述质量问题,同时也间接证明了“内应力”是导致镀层开裂的主要原因。经过企业的实际生产应用,效果显著,次品率稳定控制在2%以下。

1、实验

采用对比的方法,通过200倍放大镜仔细观察工艺改变或调整前后细引线镀层外观质量,再经过单片弯折实验,观察细线有无断裂或开裂现象,对有断裂或开裂等缺陷的细线数进行统计,计算次品率。次品率=每批实验有缺陷的细线数/每批实验总细线数。

1.1材料准备及工艺过程

实验使用的4J29合金引线框架原始片由某企业提供,单片大小为1.5cmx1.2cm,引线框架线宽为0.1~0.2mm,线间距为O.33~0.38mm,厚度为0.2mm,单片线数24条。该企业自行采购4J29片材,外发某蚀刻厂蚀刻,蚀刻后的细引线框架返回企业自行电镀。经现场调查,该蚀刻厂采用光化学图形转移、酸性蚀刻技术制作而成。其制作工艺为:4J29片材一漂洗~贴膜一曝光一显影~蚀刻一去摸一漂洗一烘干。实验用化工材料均为电镀级。

电镀工艺过程为:框架~热处理一超声波除油一水洗一电解除油一水洗一水洗一浸蚀一水洗一电镀镍一水洗一活化一水洗~电镀金一封闭一水洗一烘干一检验。

1.2电镀工艺规范

原始片热处理的工艺规范见表1。

超声波除油的目的是清除零件表面的各种污物,其工作液组成及工艺条件为:磷酸三钠15.0~20.0g/L,碳酸钠10.0-15.0g/L,OP-100.5-1.0g/L,十二烷基苯磺酸钠0.5~1.0g/L,温度45~50℃,时间10~15min,超声波频率30kHz。

在超声波除油的基础上再进行电化学除油,以期达到彻底清除零件表面污物的目的。为防止发生“氢脆”对工件应力产生影响,本工艺直接采用阳极电解除油,通过选择适当的添加剂和控制阳极电流密度,防止阳极电解除油产生的氧(或氧气)对零件的氧化过腐蚀。其工作液组成及工艺条件为:氢氧化钠20.0~25.0g/L,五水偏硅酸钠10.0~15.0g/L,十二烷基硫酸钠O.5~1.0g/L,水软化剂3.0~5.0g/L,温度40~50℃,电流密度2.0~5.0A/dm2,时间20~30S,阳极材料为不锈钢孔板。

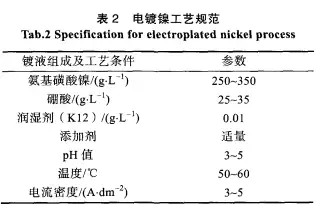

采用氨基磺酸镍为主盐的电镀液,电镀镍的工艺规范见表2。

采用氰化弱酸性镀金液,电镀金的镀液组成及工艺条件为:氰化金钾12.0~15.0g/L,磷酸二氢钾2.0~4.0g/L,柠檬酸钾20~25g/L,酒石酸锑钾5.0-6.0g/L,pH值5-6,温度40-50℃,阴极电流密度0.2-1.0A/dm2,阳极材料为铂钛网。

采用纯水或热纯水彻底清洗,以消除镀层表面的残余盐类,必要时还可进行化学钝化进行防变色处理。

2结果与讨论

2.1原始片热处理对镀层品质的影响

引线框架材料的特征包括一次特性和二次特性。一次特性是指材料的物理、机械和化学等性能。二次特性是指冲压、蚀刻、电镀、钎焊、封装及耐蚀等性能。引线框架片材经过冲压、蚀刻等处理后,表面残余应力值大且不均匀,是引起二次特性差的关键所在。

本研究对某企业既有的4J29合金框架电镀镍金(或镍钯金)工艺进行改进的方法之一:对4J29合金框架电镀之前进行热处理,目的是消除零件成形后残存于零件中的机械加工应力,以及经过酸性蚀刻过程中可能产生的“氢脆”对工件应力的影响。热处理温度的选择原则是:在保证达到处理目的的前提下,不使晶粒过分长大,冷态合金在700~1000℃进行退火处理后,机械性能发生变化,因此本研究4J29合金框架去应力热处理温度为420~450℃,保温为120min。试验结果见表3,单片10片,细引线240条,后文研究数量与此相同。

实验结果表明,热处理后的框架经过镀镍,其细线断裂现象基本消除,电镀镍层局部产生裂纹现象也明显减少,裂纹宽度变窄,但仍不能有效解决产品质量问题。

2.2电镀液组成对镀层品质的影响

2.2.1电镀液种类对镀层品质的影响

镀镍电镀液的种类较多,常用的有硫酸盐型、硫酸盐一氯化物型、氯化物型以及氨基磺酸盐型等,其中氨基磺酸镍镀层比其他种类镍镀层的应力要低许多。采用本研究设计的氨基磺酸盐型镀镍工艺与某企业既有的瓦特型镀镍工艺进行对比实验,实验结果见表4。实验结果表明,选择镀层内应力相对较小的氨基磺酸盐型电镀液替代瓦特型电镀液,产品的次品率相应减少。

2.2.2添加剂种类对镀层品质的影响

固定表2中的氨基磺酸盐型电镀液其他组分及工作条件不变,研究电镀添加剂种类对镀层品质的影响,其结果见表5。实验结果表明,在其他条件不变的情况下,选择1,5-奈二磺酸硫脲或糖精作为添加剂的电镀液,细线的次品率相对较低。比较镀镍层的光亮效果,使用糖精作为添加剂的光亮度明显高于其他添加剂。

2.2.3添加剂含量对镀层品质的影响

固定表2中的氨基磺酸盐型电镀液其他组分及工作条件不变,研究电镀添加剂糖精的含量对镀层品质的影响,其结果见表6和图1。由图1可知,在其他条件不变的情况下,糖精浓度对镀镍层品质的影响比较明显,随着浓度的增加,次品率下降并出现极小值,当质量浓度从0.4g/L增加到0.5g/L时,次品率又增大。因此,糖精质量浓度以0.3~0.4g/L为宜。

2.3电镀工作条件对镀层品质的影响

2.3.1阴极电流密度对镀层品质的影响

固定表2中的氨基磺酸盐型电镀液组分、浓度及工作条件不变,其中添加剂(糖精)的质量浓度为0.3~0.4g/L,研究电流密度对镀层品质的影响,其结果见表7和图2。由图2可知,在其他条件不变的情况下,电流密度对镀镍层品质的影响比较明显,随着电流密度的增大,次品率下降并出现极小值,当电流密度从5.0 A/dm2增加到6.0 A/dm2时,次品率又显著增大。因此,控制电流密度以3.0~5.0 A/dm2为宜。

2.3.2电镀工作液温度对镀层品质的影响

固定表2中的氨基磺酸盐型电镀液其他组分、含量及工作条件不变,其中添加剂(糖精)的质量浓度为0.3-0.4g/L,电流密度为3.0-4.0A/dm2,研究温度对镀层品质的影响,其结果见表8和图3。由图3可知,在其他条件不变的情况下,电镀液温度对镀镍层品质的影响比较明显,随着温度的升高,次品率下降并出现极小值,当温度从60℃升高到70℃时,次品率又显著增大。因此,控制温度以50~60℃为宜。

3、结论

1) 开发了一种防止4J29引线框架电镀后细线断裂及电镀层开裂的新的电镀工艺方法,该方法前处理增加了热处理工艺,改变了电镀镍工作液组成及工作条件。

2) 热处理的最佳工艺为:温度420-450℃,保温时间120min,采用自然冷却方式冷却到室温。电镀镍的最佳工作条件为:氨基磺酸镍250-350g/L,硼酸25~35g/L,润湿剂(K12)0.01g/L,糖精0.3-0.4g/L,pH值3~5,温度50~60℃,电流密度3.0-55.0A/dm2。

3) 经过企业实际使用,并抽样进行每单片10次90°弯折实验,新工艺的产品次品率稳定控制在2%以下,其他性能检测符合产品质量要求。