GH3030高温合金材质密度化学成分

GH3030概述:GH3030固溶强化型高温合金是早期发展的80Ni-20Cr固溶强化型高温合金,化学成分简单,GH3030在800℃以下具好的热强性和高的塑性,并具有良好的耐氧化、冷冲压和焊接工艺性能。GH3030合金经固溶处理后为单相奥氏体,使用过程中组织稳定。用于800℃以下工作的涡轮发动机燃烧室部件和在1100℃以下要求耐氧化但承受载荷小的其他高温部件。GH3030具有强热加工及冷加工性能,用于制作化工设备及配套配件。

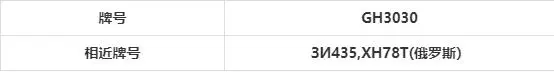

GH3030化学成分:

应用概况与特殊要求:

主要用于燃烧室和加力燃烧室零部件以及机匣安装边等零部件。

物理及化学性能

热性能

熔化温度范围:1374~1420℃

金相组织结构:

该合金在1000摄氏度固溶处理后为单相奥氏体组织,间有少量TiC和Ti(CN)。

工艺性能与要求:

1.该合金具有良好的可锻性能,锻造加热温度1180℃,终锻900℃。

2.该合金的晶粒度平均尺寸与锻件的变形程度、终锻温度密切相关。

3.热处理后,零件表面氧化皮可用吹砂或酸洗方法清除。

摘 要 分析了 GH3030 合金锻坯产生表面裂纹和内部裂纹的原因 ,提出了减少裂 纹的有效措施。

1 前 言

GH3030 合金属于固溶强化型镍基耐热高温 合金 ,主要用于发动机 650~800 ℃的火焰筒、衬 套及其它高温部件。冶钢主要生产棒材和饼材。 多年来 ,GH3030 合金生产中的主要问题是锻造开 坯过程容易产生角裂和鱼鳞状表面裂纹 ,降低了 成材率。镍基高温合金价格昂贵 ,提高成材率是 降低成本的关键。通过技术攻关 ,使成材率大幅 度提高 ,创造了较大的经济效益 ,树立了冶钢的品 牌。

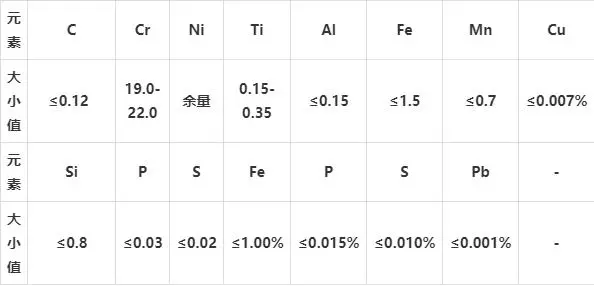

2 GH3030 合金的化学成分

GH3030 合金的化学成分见表 1。

3 工艺流程

GH3030 采用电弧炉或非真空感应炉 + 电渣 冶炼 ,可以得到纯洁度高、组织均匀致密、偏析度 较小和表面良好的电渣锭。电渣锭为 1. 2 t 或 1. 5 t ,用 5 t 蒸汽锤开坯。

4 裂纹形成过程及裂纹特征

GH3030 合金电渣锭在锻造开坯从方园断面

至方断面就开始出现轻角裂 ,继续变形后角裂加 深 ,挖掉角裂时继续锻打表面无裂纹。对于个别 严重的锻坯在角裂加深扩大后平面部分出现鱼鳞 状裂纹。

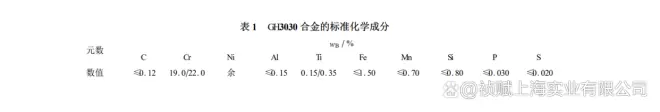

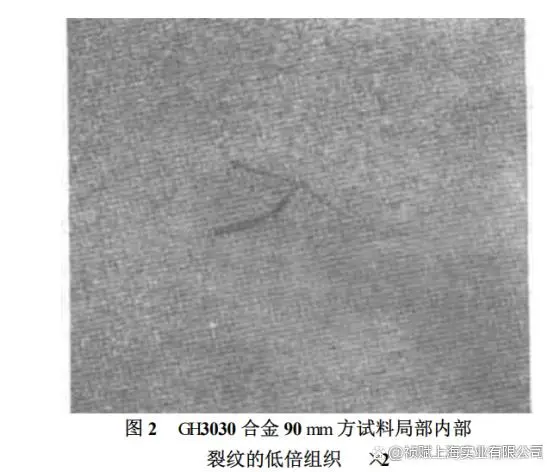

对出现角裂时进行挖角后不再出现角裂 的 ,可锻成方坯 ,局部清理后再成材。挖角的锻 坯 ,在锻制 90 mm 方试料时容易出现表面裂纹 ,低 倍组织见图 1。对 90 mm 方试料进行低倍检验和 对棒材进行超声波探伤发现的内部裂纹 ,有的距 表面有一定深度 ,沿弦向呈弯曲状 ,也有的接近棒材的中心。

5 产生裂纹的原因及预防措施 锻造的主要目的在于破坏铸态组织 ,得到均 匀致密的锻态显微组织 ,并获得一定的外形。控 制好加热温度 ,使钢锭温度均匀 ,内外烧透 ,防止 过烧。内部裂纹 ,除钢锭本身由于原材料杂质元 素、氢氧含量高、电渣锭气孔和残留 Ca 量不同等 影响热加工塑性而产生外 ,大多与过热和局部过 烧有关。

高温合金导热性较差 ,热加工温度范围 窄 ,热加工塑性较低 ,镍基高温合金的热加工塑性 约在 40 %~50 %左右 [1 ] 。

5. 1 原材料的影响 原材料的杂质元素含量较高 ,尤其是五害元 素、气体等超标准。如冶炼所用镍板质量不好 ,而 且镍板用量非常大 ,占原材料的 70 %以上。

6. 镍板 有气泡夹层 ,五害元素含量较高 ,表面留有电解液 ,且退火不彻底 ,气体含量较高。五害元素、气 体等虽然平均含量很小 ,甚至只有十万分之几 ,但 是由于偏析 ,使晶界区的局部浓度较高 ,其结果导 致晶界有效强化或严重弱化 [2 ] ,在高温加热条件 下 ,容易在晶界产生裂纹。因此 ,要确保原材料质 量 ,加强镍板退火。当镍板 wH ≤5. 9 ×10 - 6时 ,方 可用于冶炼。

7. 原材料的 wP 、wS 较高。P、S 易形成低熔点共 晶 ,降低热加工性 ,增加脆性 ,晶界偏析造成脆化。

8. 硫与镍形成硫化物 Ni3S2 ,它可与 Ni 组成易熔的 共晶体(Ni + Ni3S2 ) ,沿镍的晶界分布 ,引起镍的热 脆。因此 ,炼钢时选用低 wS 的金属铬 ,石灰选用 木炭烧制的。

9. 同时在电渣锭加热过程中避免火焰 直接喷到电渣锭表面 ,以减少钢锭增硫。

5. 2 冶炼因素的影响 由于 GH3030 为含低 Al、Ti 的镍铬基高温合 金 ,电弧炉或感应炉冶炼时脱氧不良 ,因此应适当 提高 Mn 含量和控制合适的残留 wCa 。

6. 由于 Mn 可以脱氧和脱硫 ,生产中将 Mn 由 0. 30 %提高到

0. 55 % ,同时增加脱氧剂 Ca - Si 块用量 ,由原 1. 3 ~2. 2 kgΠt 提高到 2. 8~3. 4 kgΠt ,使脱氧良好。 电渣冶炼时采用提纯渣 ,加强对渣料、石棉板 和护锭镍板的烘烤 ,以降低气体和夹杂含量 ,消除 电渣锭气孔 ,减少内部裂纹。

5. 3 电渣锭残留 wCa 的影响 经大量的统计分析可知 ,当电渣锭残留 wCa 在 0. 001 5 %~0. 004 5 %之间 ,裂纹废品最少 ,成 材率最高。

5. 4 锻造工艺的影响 加热温度过高 ,保温时间过长 ,引起过热或过 烧 ,出现内部裂纹。

6. 实践证明 , 加热温度超过

1 180 ℃,保温时间超过 5 h ,裂纹废品明显增加。

对锭型较大的钢锭 ,要特别注意加热速度 ,加热速 度要缓慢 ,保温时间应适当长一些。

终锻温度偏低由热加工温度偏低引起裂 纹 ,当热加工温度太低 ,如终锻温度 ≤900 ℃时 , GH3030 合金的变形抗力增大 ,塑性降低 ,若继续 进行变形 ,往往引起裂纹。

在实际生产中 ,开锻温度 ≥1 050 ℃,终锻温 度 ≥900 ℃,出现角裂及时挖掉 ,可以有效地控制 裂纹的产生和扩展。同时 ,锻造过程中 ,最初的锤 击应轻 ,锤击面应尽可能小 。由于铸态组织塑性 经 910 ℃淬火 + 610 ℃回火后钢晶粒更细小、 更均匀 ,其组织为回火索氏体 (见图 7) 。

这也就 是说 ,经过高温回火消除了贝氏体对钢性能的影 响。可见试制钢的组织完全达到了设计要求。

6 结 论

(1) 试制钢的主要化学成分 C、Si、Mn、Cr、Mo、 B、Al 等的含量分别为 0. 17 %~0. 22 %、0. 26 % ~0. 35 %、1. 16 %~1. 4 %、0. 51 %~0. 56 %、 0. 25 %~0. 26 %、0. 001 2 %~0. 001 8 %、0. 015 %~0. 031 % ,都符合 DNV 和 ABS 对四级锚链钢 的要求。

(2) 三相交流电弧炉冶炼钢的屈服强度 (σs ) 、 抗拉强度(σb ) 、延伸率 (δ5 ) 、断面收缩率 (Ψ) 和夏 比 V 型缺口冲击值 ,Akv(0 ℃、- 20 ℃、- 40 ℃) 的 平均值分别为 866 MPa、930 MPa、13. 3 %、53 %和 118 J 、99 J 、88 J ,完全符合有关规范对四级锚链钢 的要求。

(3) 试制钢通过淬透性试验、夹杂物分析和高低倍检测表明其淬透性较好 ,组织基本为铁素体 + 珠光体 ,夹杂物含量也相当少。

(4) 对比试制钢的 3 种冶炼方法(包括真空感 应炉、真空炉重熔及电炉冶炼) 表明 ,用电弧炉冶 炼完全可以达到 DNV 和 ABS 对四级锚链钢的要 求。

只要严格控制原材料成分、冶炼过程和热处 理工艺 ,在工业性试验阶段可以不采用真空进行 冶炼。