降低生产批量,推动流线化,精益生产

精益生产推动之初,一般都是通过建立标杆线的方式,这样可以集中精力重点改善,容易取得显著效果,并通过宣传示范,起到推广的作用,进而发挥全厂自主进行效仿改善的群体效应。

一、标杆线的选择和运作需要一定的规范

1.标杆线产品选择参考原则。

(1)尽量选择有2条(含)以上生产线生产之产品,使其具可比性;

(2)选择在生产线正常大量生产2个月(含)以上产品;

(3)产品还可在生产线上生产4个月(含)以上。

2.线体选择参考原则。在优先几种原则要求的基础上,对标杆线的选择还应

考虑以下条件:

(1)人员定岗定位,且新人比例不大于50%(含);

(2)生产线稳定生产2个月(含)以上。

3.标杆线管理系统建立。

(1)每日改善计划及实绩收集记录;

(2)每日改善新闻展示、改善绩效管控;

(3)每周总结改善成果。

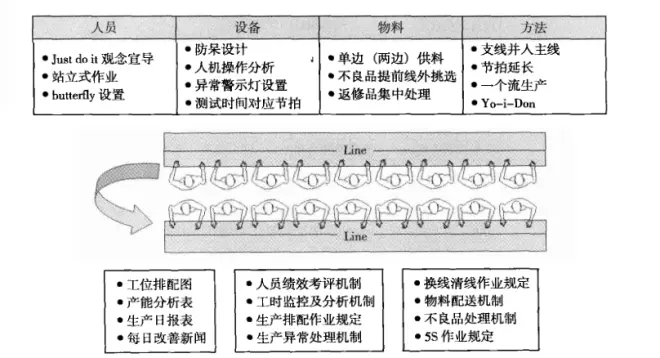

标杆线改善点及管理机制如下图所示。

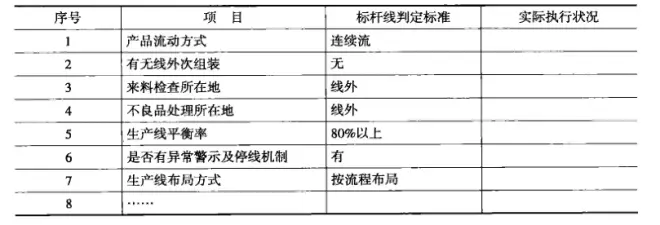

二、标杆线推动的第一阶段是无间断式生产

推行之初,先要求产品能够进行连续性的生产,过程中的在制品还有一定的堆积,但关键是流程尽量不能有中断及过多搬运的现象,不能有大的堵塞现象,所以需要进行产能的总体平衡分析,并使得不良品不影响正常生产。(天行健精益生产)主要推动内容有:

1.按流程进行设备布局。改变传统的按照设备功能进行布局的方式,按照产品的生产流程进行设备及流程布局,使得整体流程的走向呈现“一笔画”式,减少流程中的交叉、迂回的物流形式。当然,如果流程中需要共享到高精尖的贵重设备或者某工序的加工环境特别,则可能变成一对多或者孤岛式的布局形式。但这不应该影响整体的布局思维。

2.消除次组装。除非次组装的设备及加工环境特殊,否则,应该尽量将次组装合并到主线之内,消除孤岛式布局,并且消除次组装的加工过剩的可能。

3.来料检查及流程中不良品的线外处理。这样可以保证主线能够在正常情况下进行生产,不受物料品质波动的干扰,防止生产中断。

4.Andon机制的建立。生产线一旦出现异常,作业员及时发出指示,管理及技术人员及时处理,防止处理延误造成较长时间的生产中断。

5.产能平衡。根据生产提前期、生产节拍和生产能力,合理安排上下流程的对应生产顺序及生产数量,防止生产过多而堵塞,生产过少而断线的现象。在工序内部,进行生产线平衡改善,使得生产线内部产能平衡。

6.标杆线验证。

(1)实际达成效果分析比较;

(2)标杆线第一阶段验证清单。

三、以设备为主的流程,主要推动的几项内容

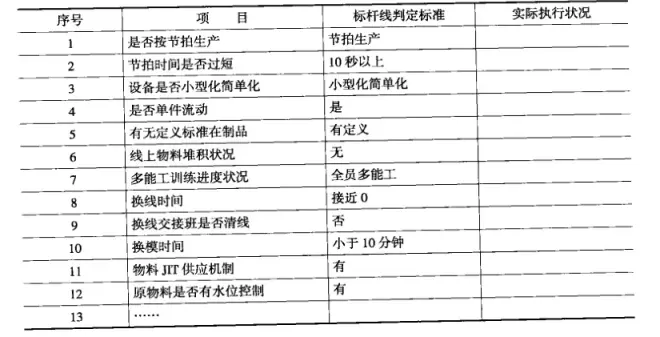

连续进行一定阶段后,再严格要求,过渡到能一片一片地进行一个流式生产,并对可能的品种多、产品不大、流程相近的一个流生产线改造成Cell模式。以设备为主的流程,则重点开始进行设备的管理,通过快速换模等改善,提高设备的整体效率。(天行健精益生产)这时的主要推动内容如下表所示。

1.按照节拍生产。对之前的生产节拍进行评估,时间较短的,考虑是否进行合并,将节拍时间适当拉长,降低单线产出速度,减少取放时间占总时间的比重。在生产线上进行画格,由投料人员控制节奏,每格放一片产品。

2.设备小型化。评估设备每次同时加工的模穴数,设备加工提前期短的,考虑减少模穴数甚至只有一个,减小设备体积,设备摆放考虑人因工程,尽量减少作业者操作时移动的范围和动作幅度。

3.一个流程生产。要求作业者单片生产,每相邻工站仅设置一个在制品暂存位置,当来料暂存位置空位时,就停止生产以严格执行一个流方式,站内不积料。

4.Cell生产方式的建立。在产品不算复杂、体积重量适当、品种多但批量小的相似流程产品上,开始尝试建立Cell线,取消传送带,进行U型线布置,进行人机分离作业。人员进行多种能力训练。

5.换线、换模改善。内部外部作业的分离,提前准备及同步作业,降低内部作业时间,将换模时间降低到单分钟以内,换线甚至无缝切换,降低设备的切换无效时间,提高设备的稼动率。

6.线内的物料JIT供应。转生产线领取物料为仓库发放物料,根据物料的消耗速度,进行定时定量补充,将不同需求物料汇集一台车,定时对生产线补充。(天行健精益生产)各工站原物料设置最低最高水位进行管理,放置物料过多或过少。

7.标准化作业。按照人机分离图作业时间指示,操作安全规格,操作质量控制点管理规则,工站布置图进行有条不紊的生产,并且定时检查生产的进度。

8.此阶段的标杆线验证内容。

四、工序间的改善整合

工序内部改善基本完毕,现在开始要进行工序间的配合改善了,这包含生产排配的配合、仓库的管理及物料供应。

精益生产总体的思想是为了符合现代社会,产品批量较小、品种繁多的生产模式。在如今“山寨”横行的年代,多数产品、多数中小厂商确实是这种生产模式,市场迫使它们不得不频繁地换线,不得不开立更小的生产工单,不得不进行简单的一个工(例如Cell)式样的生产,不得不使用通用小型的设备……但一些大厂,或者生产的产品是普通耐用消费品,往往批量很大,如何引导这类公司工厂进行转型,往往至关重要,是从中枢机构----生产计划制订和管理部门先入手,引导他们有意识地、逐步地增加内部生产工单的种类,减少每个工单生产的数量,以源头逼迫式的方式使得各流程单位不得不按照新方向、新思维,寻找各自的新方法来应对新问题。

例如,某厂生产一国际品牌的产品,批量都很大,主管意识到精益生产的好处,希望进行局部的改善,尤其突出进行快速换模的改善,借以减少换模造成的无效工时损失。改善团队经过精心研究和设计,可以从2小时减少到10分钟,并进行标杆机器实验,效果良好。但推广过程中,却遇到了难题,实际统计得到的换模时间总是停留在40分钟上下。(天行健精益生产)为什么呢?通过分析发现,有两方面的原因。一是快速换模虽然进行了许多的改善,技术的改进不会走回头路,实际都在按新设备新参数等进行,但更多的是管理的改善,一些并行作业,内部时间向外部时间转化的执行,内部时间的严格管理及降低等,需要制度的规范和通过奖惩来严格执行,这些往往不能坚持。二是其生产排配方式并没有相应改变,因为批量大,模具几乎是几天才换一次,40分钟的换模分摊到每天,实际损失工时的比例并不太大,也不会对实际产出造成太大影响,所以实际执行人员难以体会为何需要这么严格地执行改进,有所降低就好了,从而导致执行不彻底,勉强降低到40分钟即被他们认为已经不错了而踯躅不前。

仓库的管理也是一个重要环节。仓库一般需要人员工作负荷管理板、出货进度管理板、物料在库状况、仓库布置图、物料储存水位状况等信息。通过降低批量和生产提前期的有效控制,各工序间的物料数量、暂存仓面积可以有效地降低,各仓库进行有效的触发机制,设置合理的最小安全库存和最大库存。