如何提高发现浪费的能力,让企业实现持续发展?

企业把产品卖给顾客,通过获取利润让企业实现持续发展,而产品有真正必要的原价也有不必要的原价——这就产生浪费。

识别浪费

浪费与附加价值区别

七大浪费

5MQS的 浪费

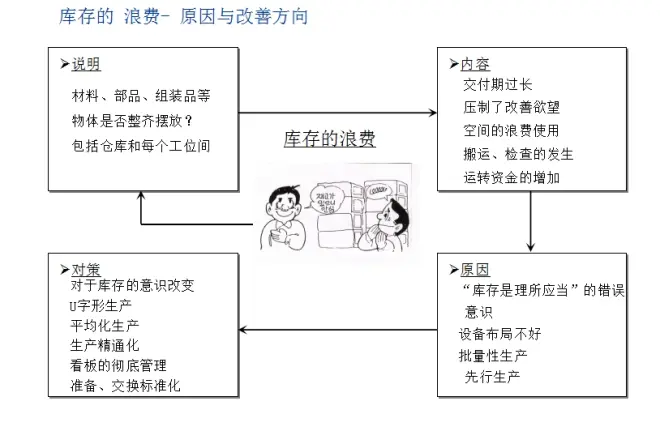

库存浪费

库存浪费

改善方案

搬运浪费

改善方案

等待浪费

改善方案

制程浪费

改善方案

动作浪费

改善方案

产能过剩

改善方案

不良品浪费

改善方案

改善流程

改善流程

浪费的5个关注Point

Point 1、3现 原则:去现场、看现物、分析现象(现实)

Point 2、对作业的反问(What):反问那个作业是什么

Point 3、追究功能(Why):反问 为什么 要做那作业

Point 4、除本质功能外 全部是浪费:认识作业中的本质功能,对附加的作业 可以认为全都是浪费

Point 5、对浪费的反问(5Why):对浪费作业重复5个为什么,发现真正的浪费。

浪费提问书

5W1H

5S

浪费改善从思想开始

改善思想

※日本的丰田汽车

『工厂的改善是从观察作业者的作业方法开始的』

『因为那里无需费用』

※ 通过改善取得的5种体制改变

1. 确认什么是问题点的体制

2. 重视计划的体制

3. 重视过程的体制

4. 指望重点的体制

5. 全员向往系统的体制

要有自觉向上的本能欲望

※丰田的领导人指出:

改善是对现状着手,要比现在更好、更安全、更便宜的产生某种附加值的活动

改善必有成果,如果停止活动那就没有意义

单纯的茫然地继续活动,没有很大的结果

设定高的目标,自身锻炼当中,以肯定取得高成果的心态

不断地追求更高的成果

※每日 1%改善

我国工商部的一位高级官员在几年前访问过日本,在访问的众多机关当中,对于制造文具类的小型企业感触特别深,因为他们的生产设施基本都是自动化的。

同时自己心里也在想,我国的中小企业也应该达到这种水平,于是问道:“请问备一套这种自动化设备需要多少钱?“但回答是”没有花钱。”

但我问其原因时,他们说是自己动手做的,所以相当于没有花钱

这个单位没有博士,硕士连大学生都很少,主要是依靠工人出身的职工经过10多年的努力,一个一个落实了自动化。

面对浪费改善的态度

改善态度

浪费改善的实施步骤

彻底的作业改善

标准作业

工程改善

动作经济原则

改善的原则

换型时间的缩短

单个准备交换

组立的换型准备作业

部品放置台改善

部品搬运的系统化

取部品

精益管理才有精益的生产,消除制程七大浪费,从态度上开始。最后做一个精益改善浪费的小总结:

-END-

文章来源:沉默de小丑(如侵联删)