ZEISS GOM Scan 1三维扫描仪为航空涡轮叶片提供高精度检测

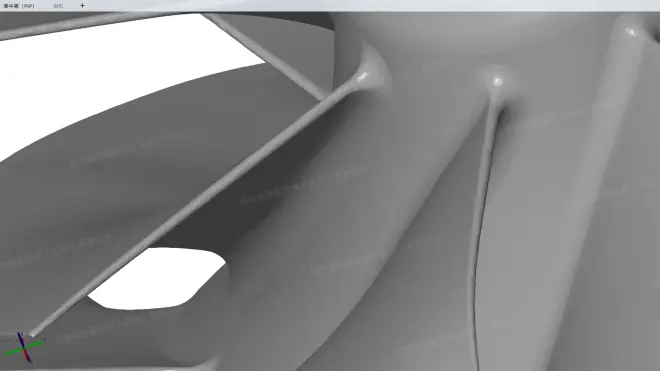

叶轮作为现代动力机械的核心部件之一,广泛应用于涡轮发动机、离心压缩机等动力设备中。

对于工程应用中的叶轮而言,其外形设计和加工质量,直接影响到叶轮的空气动力性能和整个动力装置的机械效率。

航空涡轮叶片三维扫描数字化项目

叶片的质量直接决定飞机发动机的性能和质量,作为飞机发动机的重要部件之一,如何控制叶片的加工误差,保证合格的精度,是航空行业检测工作关注的重点。

项目概述

发动机的特征参数、压气机的增压比、涡轮转速等,都与叶片的形状和位置密切相关,叶片的设计与几何检测尤为重要。

某制造单位,需要对生产的叶轮进行高精度检测,确保最终叶轮型面与设计图的偏差数据,避免偏差过大影响叶轮性能。

项目痛点

叶轮叶片产品型面复杂,对发动机性能影响大,设计研制周期长,制造工作量大。其设计、加工、检测一直是制造难题,造型设计、质量控制是制造过程中的重要环节。

传统的三坐标测量需要通过监测点接触进行检测,无法获取完整型面的准确数据,在效率、测量环境方面也有诸多限制。

解决方案

使用ZEISS GOM SCAN 1三维扫描仪在短时间内即可获取叶轮零件的高质量三维扫描数据。

GOM Scan 1 是一款光学三维条纹投影扫描仪,通过投射蓝色条纹,快速采集零件的完整表面,即便是微小的缺陷和细节都可以精准捕捉。

基于立体摄像原理,测头可识别操作过程中的环境光变化并根据这些变化进行补偿,搭配测头的软件持续监控测头状态,以确保3D测量数据质量。

采用非接触式测量技术和结构蓝光技术,可提供全尺寸3D数据模型,同时兼顾高细节分辨率和高测速。

获取的三维数据模型后导入检测软件中,可清晰呈现各关键部位尺寸偏差,并可指定制造要求可接受的公差带,了解各部位与标准公差的差异值。

借助软件可快速生成直观的叶轮加工质量检测报告,清晰展示出色谱偏差变化,大大提升后续产品加工的调试效率。

叶轮的高精度三维数据,还可用于逆向设计与生产过程的质量控制,有效地支持新产品响应市场需求的速度。

本期小结

通过三维扫描技术不仅能够得到实物产品的精确数字模型,进一步修改并生成新的数字模型和产品工程图,使产品二次开发工作准确快捷,而且可用于检测零部件各部分加工精度分布情况,提升产品质量,缩短开发周期。

专业3D数字化解决方案提供商

诺斯顿测量技术(北京)有限公司是一家以三维扫描数字化及三维测量服务为核心的高新技术企业。诺斯顿服务过多家国内知名单位,具有丰富的项目经验,案例包括:国家电网三维可视化数字管理平台数据供应商、南方电网三维可视化数字管理平台数据供应商、中国中车数字化工厂项目、中石油中石化油罐容量计量项目、鞍钢集团数字化工厂三维项目、北京大剧院三维扫描项目、故宫三维数字化项目、宜兴博物馆三维扫描数字化项目、洛阳考古所三维扫描数字化项目、延庆博物馆三维扫描数字化项目、太原博物馆三维扫描数字化项目、梅溪湖文化馆三维扫描逆向工程、中石油库数字化项目、《八角笼中》《这么多年》《无名》《交换人生》《奇迹·笨小孩》《铁道英雄》《八佰》《囧妈》《小小的愿望》《陈情令》《大人物》《超时空同居》《不完美的她》《盗墓笔记》等。