复合铜箔行业报告:产业化进程提速,23 年有望成为量产突破元年

(每日研选深度报告导读,请关注:报告派)

报告出品方:浙商证券

以下为报告原文节选

------

1 复合铜箔有望引领负极集流体创新发展新趋势

铜箔是锂电池负极集流体材料。铜箔具有良好的导电性和机械加工性能,质地较软、制造技术较成熟,不与锂发生合金化反应,是锂离子电池负极集流体的核心材料和动力电池企业供应链布局中重要一环。目前主要采用厚度约为 4.5-8μm 的超薄电解铜箔作为负极集流体,其在动力电池重量占比在 10%-15%之间,仅次于正极材料、负极材料、电解液;负极材料成本占比约 12%。

复合铜箔是传统电解铜箔的良好替代材料。复合铜箔是以厚度 4-6μm 的超薄型聚对苯二甲酸乙二醇酯(PET)等高分子材料作为基材,先采用真空沉积铜的方式制作一层约 50-80nm 的金属层,将薄膜金属化,然后采用水介质电镀的方式将铜层加厚到 1μm,复合铜箔整体的厚度在 5~8μm 之间,导电性可≤20mΩ,使得薄膜两面均具备导电性,来代替传统的电解铜箔。

复合铜箔的基材种类多样,提升基材与镀层之间的结合力是关键。复合铜箔的非金属基材可使用聚对苯二甲酸乙二醇酯(PET)、聚氯乙烯(PVC)、聚酰亚胺(PI)、聚丙烯(PP)等高分子材料。目前行业内主要使用 PET 和 PP 材料作为基材。与铜、铝等金属材料相比,高分子基材具有柔韧度高、密度低、可阻燃等优势,能够改善锂离子电池的安全性,提升能量密度。然而,高分子基材与金属镀层之间结合力较差,导致金属镀层容易从基材表面脱落,可能影响铜箔在电池中的长期稳定性。

PET 是现阶段复合铜箔基材的主要选择之一。复合铜箔对基材的弯折性、透明度、绝缘性、耐油性及耐酸性均有一定要求。PP 相较于 PET 密度更低,对于电池重量能量密度的提升更胜一筹,但高分子膜真空镀铜的技术尚未成熟,PP 材料耐热性差,容易在真空镀铜环节受热损伤,降低加工效率;PVC 的价格便宜,但耐油性较差,容易发生溶胀导致加工过程中材料损伤;PET 和 PI 更符合条件,适合用作复合铜箔的基材,PET 以其优异的绝缘性和耐热性在市场上占据更多份额,同时热膨胀系数低,有助于提升电池循环寿命。

上游制造厂商完成技术储备,下游电池厂商替代需求迫切,复合铜箔即将开启产业化导入,有望引领负极集流体创新发展新趋势。复合铜箔由于其具有低成本、轻量化、安全性等优势,头部电池厂商积极寻求传统铜箔的替代方案,早在 2017 年即开始积极推进产业化进程,2020 年一季度末以来,铜价从底部区间最大涨幅近翻倍,叠加供需紧张助推传统锂电铜箔加工费在 2021 年上半年连环上涨,在原料端及加工端成本上涨双击下,电池厂商利润空间压缩,进一步催化了其对低成本复合铜箔的需求。目前,铜价仍处于 2000 年以来历史高位,下游降本诉求强,经过前期技术迭代及工艺优化,复合铜箔已实现下游电池厂商的测试验证及小批量生产。随着量产产线逐步释放及工艺的持续优化,复合铜箔即将进入产业化量产导入时期,复合铜箔渗透将持续加深,有望逐步实现对传统电解铜箔的替代。

2 颠覆传统铜箔生产工艺,设备成为复合铜箔规模化的先行者

2.1 当前干湿混合两步法为主流,工艺路线尚未明晰

实现高分子表面金属化的技术主要分为干法镀膜和湿法镀膜两种。干法镀膜又称为真空镀膜法,应用较多的是真空蒸镀和磁控溅射。磁控溅射电镀层细密,均匀性好,但有靶材利用率低下、微粒飞溅影响品质等问题;真空蒸镀方法简单、效率高,但是温度高导致膜材容易热失效。湿法镀膜分为水电镀和化学镀,水电镀上镀速率高、结合力好,缺点是废水污染问题;化学镀能耗低,镀层均匀性好、纯度高,但成本较高、效率低,也有环保问题。复合集流体镀铜现阶段往往选择其中一种或配合使用。

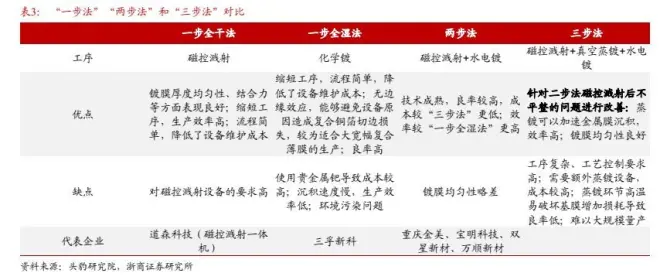

复合铜箔的生产方式主要有“一步法”“两步法”和“三步法”,目前“两步法”使用最广泛。“一步法”分为一步全干法与一步全湿法。1)一步全干法:指仅利用磁控溅射方式镀铜,效率高但对设备要求高;2)一步全湿法:指仅利用化学镀的方式沉积铜膜,所获得的复合铜箔良率高同时无“边缘效应”,但有效率低和污染问题;3)“两步法”为磁控溅射+水电镀,首先通过磁控溅射在塑料薄膜表面镀上一层金属层,使其能够导电,其次再通过水电镀的方式加厚金属层,技术成熟,成本较低,目前使用最广泛;4)“三步法”:针对二步法磁控溅射后不平整的问题进行改善,在磁控溅射后进行真空蒸镀最后进行水电镀,利用蒸镀加速金属层的沉积,效率高,但是工序复杂且成本高、良率低,使用少。

以重庆金美为例,主要采用“两步法”即通过真空溅射及离子置换方式生产复合复合铜箔。复合铜箔的制作工艺包含真空溅射活化、真空溅射镀铜、碱性离子置换、酸性离子置换、防氧化处理、分切、烘干等,以高真空磁控溅射在基膜上金属化,再以离子置换的方式增厚金属层达到一定量的金属铜覆盖,提高复合材料对外导电性。

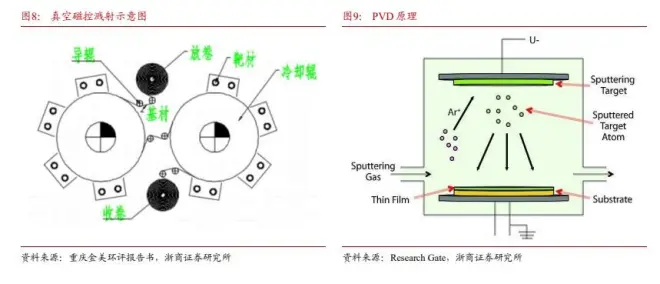

真空磁控溅射活化/镀铜工艺采用真空磁控溅射方式,在真空磁控溅射设备中进行两次镀膜。通过物理气相沉积(PVD)原理,在 10-3Pa 的真空环境下通入纯净氩气,纯度>99.99%。电子在真空条件下,在飞跃过程中与氩原子发生碰撞,使其电离产生出 Ar 正离子和新的电子;受磁控溅射靶材背部磁场的约束,大多数电子被约束在磁场周围,Ar 离子在电场作用下加速飞向阴极靶,以高能量轰击 Cu 合金靶表面,使靶材发生溅射,在溅射粒子中,中性的靶原子或部分离子沉积在复合基膜上形成薄膜,真空磁控溅射活化过程的镀膜厚度一般为 5-20nm,这样在膜表上形成的铜堆积层的导电性为 10000-3000Ω/m。真空溅射镀铜工艺则以活化工艺后的物料作为基膜,以相同的原理在基膜上形成 10-40nm 的铜箔,镀铜层的导电性提升至 10-20Ω/m。两个过程主要均为包括:

阴极:Cu+2Ar+---Cu2+

阳极:Ar-e----Ar+

真空磁控溅射是金属铜与非金属基材形成强力附着的关键环节。由于复合铜箔涉及到金属材料和非金属材料的连接,将金属材料高附着地嵌入非金属基材是避免不同材料之间滑脱、避免热膨胀系数不同带来材料分层的关键。真空磁控溅射利用高能量的溅射原子对基材的冲击,实现金属在非金属中的嵌入,但溅射镀膜法缺点在于成膜速度慢,使用该技术完成 1μm的金属膜增厚的生产效率较低、耗时长,因此一般仅用真空磁控溅射完成金属向基材的嵌入,增厚过程主要依赖后续工艺。

真空磁控溅射过程会产生不良区域,是工艺成本控制的关键步骤之一。真空镀铜后需要进入分切过程,切除膜面两边未被真空磁控溅射镀到的区域或镀膜不良区域,保障整个膜面的导电性,便于后续铜堆积层工艺的进行。分切工序会产生一定程度的材料浪费,因此需要优化真空磁控溅射过程控制工艺,提升镀铜层的均一性和边缘镀层的利用率,通过良率改善带来材料成本的降低、生产效率的提高。

两次离子置换实现镀铜层增厚,导电性提升至目标水平。经过真空磁控溅射后的膜面导电性达到离子置换的门槛,碱性离子置换工艺以无氧铜为阳极,真空磁控溅射镀铜后的基膜为阴极,在焦磷酸铜、焦磷酸钾、柠檬酸铵溶液为碱性离子置换药剂,将阳极放入钛蓝制作的阳极袋中,膜面以 0.5-3m/min 速度在药剂槽液下辊穿行,阴、阳极浸入药剂槽中发生离子置换反应,膜面上的电子形成铜堆积层厚度约为 100nm,膜面导电性提升至 500mΩ/m。经过水洗、分切、烘干工艺去除膜面表面药剂,切去置换过程由于膜面边缘增厚效应引起的 10-15μm 增厚边缘,避免卷边和导电性分布不均匀。酸性离子置换工艺则以碱性置换后的物料作为基膜,以硫酸、铜离子、氯离子为酸性药剂,膜面以 3-5m/min 速度在酸性药剂槽液下辊穿行,以相同的原理形成铜堆积层厚度约为 900nm,镀铜层的导电性提升至 10-20Ω/m。两个过程主要反应均为:

阴极:Cu2++2e----Cu

阳极:Cu-2e---- Cu2+

后处理过程主要涉及抗氧化工艺。由于铜很容易发生氧化反应,在空气中与氧气、水蒸气反应生成氧化铜、氧化亚铜、氢氧化铜,采用阻隔空气方法对铜堆积层进行抗氧化处理,形成厚度约为 30-60nm 的抗氧化膜,同时溶液中加入芳香烃化合物防止铜及其合金腐蚀变色。在经过烘干、分切工艺形成不同宽度、长度的产品。

为了提升水电镀前材料表层平整度,可引入真空蒸镀工艺。真空磁控溅射工艺后铜表面平整度较低,为提升水电镀过程质量,三步法工艺会在真空磁控溅射工艺后增加真空蒸镀过程。真空蒸镀过程通过蒸发源使金属加热蒸发,当蒸发分子的平均自由程大于蒸发源与基片间的线尺寸后,蒸发的粒子从蒸发源表面上逸出,在基片表面上凝结而生成薄膜。

真空蒸镀法制备膜的质量好,厚度可较准确控制,成膜速率快,效率高,缺点在于蒸镀温度较高,对基材的耐温性要求严格。

2.2 工艺对比:复合铜箔相比传统铜箔流程精简、效率更高

传统纯铜箔生产基于电解原理,存在流程复杂,污染物多等问题。传统纯铜箔生产工艺是利用电解原理在某些金属表面上镀一层其他金属或者合金的过程,主要生产工艺流程包括电解液制备、生箔制造、表面处理、分切包装以及相关的检测控制等工序,通过调节生箔制造过程的电解工艺参数及配方、阴极辊转速、电流等,即可生产出不同厚度的铜箔,生产流程较长、且更为复杂,生产过程的污染物更多,废料处理成本更高。

复合铜箔生产过程工艺控制是关键,核心设备是量产产能释放的先决条件。复合铜箔对生产技术要求高,工艺控制不佳会导致电镀层难增厚、掉粉、镀铜层一致性差等问题。现阶段的产品良率较低,优化量产工艺控制、保证产品输出质量是实现复合铜箔大规模量产及供应的关键。复合铜箔生产的核心设备包括真空磁控溅射设备、真空蒸镀设备和水平镀铜设备,核心设备供应是新增产线建设、量产产能释放的基础,而核心设备需求作为产能建设的先决条件,目前需求确定性强。

3 材料体系创新大势所趋,多轮驱动传统铜箔去金属化

3.1 打开铜箔轻量化天花板,动力电池能量密度再上台阶

动力电池、消费电池能量密度提升需求迫切,铜箔是动力电池能量密度提升的重要环节之一。动力电池能量密度提升对轻量化水平及整车经济性具有较大价值,2017 年新能源汽车补贴政策首次涉及动力电池能量密度要求,随着新能源汽车的发展,国家补贴对动力电池系统能量密度要求逐渐提高,2019 年开始纯电动乘用车、非快充纯电动客车、专用车能量密度补贴门槛分别设置为 125Wh/kg、135Wh/kg、125Wh/kg。2021 年《锂离子电池行业规范条件》引导动力、储能、消费等不同类型电池向更高的能量密度发展,其中,消费型、三元能量型电池组能量密度底线分别 180Wh/kg、150Wh/kg。铜箔是动力电池能量密度提升的重要环节之一,相较于 8μm 纯铜铜箔,6μm 和 4.5μm 可减少铜用量约 22.2%、44.45%,提升质量密度。

--- 报告摘录结束 更多内容请阅读报告原文 ---

报告合集专题一览 X 由【报告派】定期整理更新

(特别说明:本文来源于公开资料,摘录内容仅供参考,不构成任何投资建议,如需使用请参阅报告原文。)

精选报告来源:报告派

新能源 / 汽车 / 储能

新能源汽车 | 储能 | 锂电池 | 燃料电池 | 动力电池 | 动力电池回收 | 氢能源 | 充电桩 | 互联网汽车 | 智能驾驶 | 自动驾驶 | 汽车后市场 | 石油石化 | 煤化工 | 化工产业 | 磷化工 | 基础化工 | 加油站 | 新材料 | 石墨烯 | 高分子 | 耐火材料 | PVC | 聚氯乙烯 | 绿色能源 | 清洁能源 | 光伏 | 风力发电 | 海上发电