提前验证,降低风险:MakeReal3D切割功能助力设备退役仿真

许多设备在达到服役年限或者遭遇重大故障无法修理时需要进行设备退役处理。其中一些大型设备,如核工业设备、化工储液罐等,通常无法直接搬运,需要在现场进行切割拆除。由于设备的复杂性,针对设备主体、大型管道、小型管道以及不规则构件需要分别采用不同的设备进行切割,因此整体切割方案十分复杂,这使得多个方案之间很难做出直观的评估比较。此外,由于部分结构必须人工拆除,需要操作人员高处作业,切割过程中的碎屑与物体掉落使得人员作业危险系数较高。为提高现场施工效率以及保障人员的作业安全,在实际操作之前,对设备切割过程进行仿真就显得极为重要。

然而,目前市面上缺少具备实时切割仿真功能的软件。传统的CAD软件可以完成设备拆解的基础方案制定和简单的仿真,但在进行仿真时,需要预先设置完整的切割方案,并且在仿真运行过程中无法进行干预或修改,不能灵活地进行方案调整。此外,被切割物体不具备物理属性,难以仿真切割过程中可能发生的坠落、坍塌等问题。如果对于整体的切割方案进行有限元分析,则需要较长的解算过程才能得到仿真结果,十分影响整体效率。如何实现退役设备的实时切割仿真成为了一个难点。

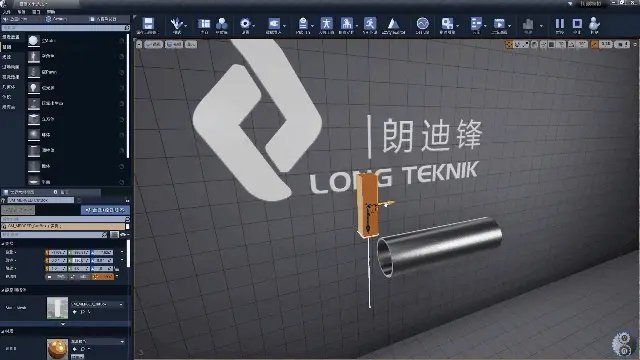

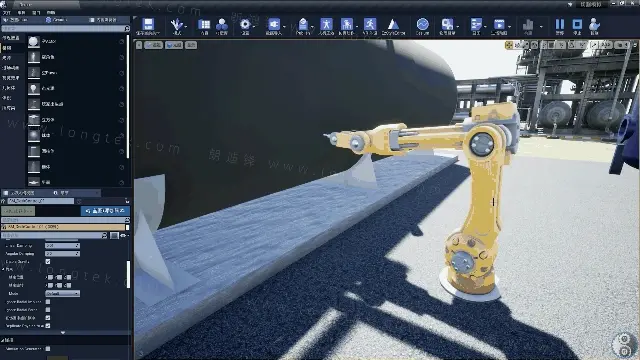

针对上述问题,朗迪锋在MakeReal3D中开发了实时切割仿真功能,该功能具有高度的灵活性和准确性。如上图所示,可以使用可控的六自由度切割激光实现对物体的自由切割,并实时显示切割结果。切割激光可以固定在机械臂等设备上,并伴随设备的运动而移动,以仿真实际的切割过程。利用仿真切割功能,可以在执行设备退役工作前,先构建虚拟仿真环境,并对退役切割任务进行仿真分析。通过验证切割的可行性并优化切割路线,可以有效提高实际作业的效率。

设备切割拆解过程中除了考虑切割路线是否合理,还需关注现场安全问题,需要对被切割物体的落点进行仿真与分析,确定作业安全区域,保障现场人员的作业安全。同时,对于核工业设备的切割拆除,为避免核污染问题,切割后的废料收集同样重要。MakeReal3D中搭载了高精度物理引擎,可进行凹凸多边形碰撞检测,准确仿真被切割物体的落点、回弹等,从而确认落点范围与安全通道,并以此对切割任务的合理性进行验证。还可以将仿真得到的物料落点范围,作为废料收集的重点检查区域。利用此功能,操作人员能够事先了解切割过程中可能出现的问题,并采取相应的预防措施,从而降低风险,确保安全进行退役切割工作,并提高废料收集效率。

在切割任务仿真结束后,MakeReal3D还能够将正确的仿真结果保存并转化为员工培训手册,以进行员工的上岗培训。通过虚拟培训,员工可以在沉浸式的环境中,不受设备限制地反复操作练习。同时,在仿真环境中,员工可以了解到现场的作业风险,提高安全意识,有效提升作业安全性。这种交互式、沉浸式的培训方式让员工更加专注和投入,提升了知识的吸收和应用能力。

MakeReal3D的切割仿真功能可以实现实时切割仿真与落点仿真,为设备退役的拆除提供有效的方案验证手段。通过对设备切割过程进行仿真,我们可以模拟和预测各种可能的情况和结果。这使得我们能够事先评估不同切割方案的可行性,并制定出最佳的操作策略。此外,该功能还可以帮助我们识别潜在的风险和安全隐患,并提前采取必要的措施进行风险管理和安全保障。