镍基合金(inconel X-750)化学成分性能参数

目前,加工硬化、热处理条件对X-750合金如抗拉强度、屈服强度、伸长率及硬度等力学性能的影响已有较多研究[14],γ'相的形态、数量、分布和尺寸对X-750合金的强化效果有重要影响[15],但少有冷拉拔减面率对X-750合金丝材γ'相析出影响规律的研究。因此,本工作通过试验,研究冷拉拔减面率及时效温度对X-750合金丝材微观组织特别是γ'相的影响,进而探究其强化机理以及对C形环密封特性的影响。

1 实验

1.1 实验材料

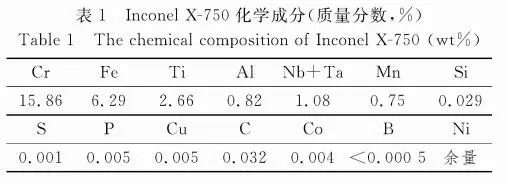

本工作所研究的X-750合金与美国标准ASTM B637-15、SAE AMS 5698G(2007)中牌号为UNS N07750合金的成分相符,杂质元素控制更为严格,纯净度更高。实验合金用工业纯铁、金属铬、电解镍等配制,采用真空双联冶炼工艺,经锻造→热轧→固溶处理→冷拉拔→中间热处理→冷拉拔工序制备出φ1.8 mm的试验用初始丝材,其化学成分如表1所示。

来百度APP畅享高清图片

1.2 试样制备

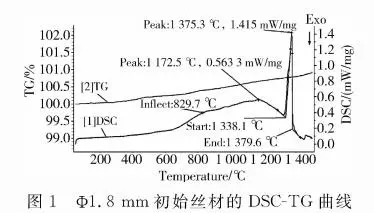

如图1所示,利用NETZSCH STA 449 F3同步热分析仪,通过差示扫描量热法(Differential scanning calorimetry,DSC)与热重分析法(Thermogravimetricanalysis,TG)联用(升温速率为10℃/min),测定初始丝材的DSC曲线及TG曲线,以确定材料在加热过程中发生相变的情况及转变温度。

由图1中TG曲线可知,X-750合金丝材在加热至1500℃过程中质量共增加约0.8%,且曲线斜率基本保持恒定,这是高温氧化导致的增重。由DSC曲线可知,X-750合金升温过程可以分为4个阶段:第一阶段由室温至650 ℃左右,丝材物理化学性能稳定,未发生任何相变反应;第二阶段由650℃左右至829.7℃,曲线斜率发生变化,829.7℃出现拐点但无吸热峰,这可能是双峰叠加,根据文献[16],该阶段过饱和奥氏体发生调幅分解,Ti、Al元素富集区形成γ'相,从γ相基体中均匀析出;第三阶段由829.7℃至1338.1℃,在1172.5℃时出现吸热峰,随温度继续升高,该阶段扩散速率较高,发生γ'相向η相的转变-8,并伴有γ'相回熔;第四阶段由1338.1℃至1500℃,该阶段X-750合金发生熔融,开始温度为1338.1℃,在1375.3℃出现吸热峰,熔融完全温度为1379.6 ℃。

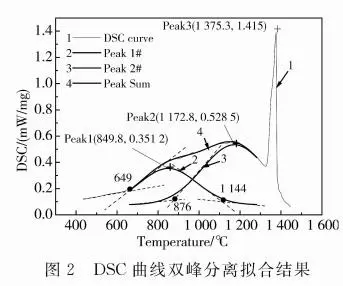

第二阶段出现拐点却无吸热峰的原因可能是与第三阶段出现双峰叠加,用Origin软件进行双峰分离拟合,结果如图2所示。第一个吸热峰出现在849.8℃,第二个吸热峰出现在1172.8℃;γ'相析出开始温度为649℃,η相转变开始温度为876 ℃。因此选取649~876 ℃作为时效温度选区。

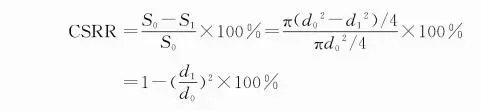

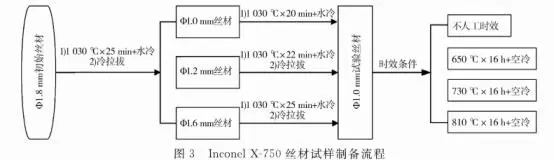

实验所用试样制备流程如图3所示。按照图3所示方法制备减面率分别为0%、30%、60%的实验丝材,减面率(Cross section reduction rate,CSRR)的计算如式(1)所示:

式中:do、d₁分别为冷拉拔变形前后丝材的直径。时效条件分别为不人工时效、650℃×16 h、730 ℃×16 h、810 ℃×16 h。

1.3 实验方法

用于低倍组织检测的试样,按国标GB/T 14999.1-2012、GB/T 6394-2002进行样品镶嵌、机械磨光、抛光,使用1.5gCuSO₄+40 mL HCl+20 mLC₂H₈OH进行化学侵蚀,在OLYMPUS-GX51金相显微镜下观察金相组织并用ImagePro Plus6.0软件测试平均晶粒尺寸。

用于硬度检测的试样,按国标GB/T 4340-2009进行样品镶嵌、机械磨光、抛光,用HDX-1000型显微硬度计进行硬度测试。

用于扫描电镜观察的试样,采用20% H₂SO₄+80%CH₃OH溶液对打磨后试样进行电解抛光(电解电压为15V,时间为25s),然后在40%C3H₈O₃+20% HNO₃+10% HCl水溶液中对其进行电解侵蚀后(电解电压为6V,时间为5 s),利用ZEISS SUPRA 55场发射扫描电子显微镜及X射线能谱仪进行试样分析。

按国标GB/T 18876.1-2002采用Photoshop CS6及软件对试样显微照片中y'相粒子进行图像分析及体视学测定。每个样品随机选取20个不同视场,用扫描电镜获得对应显微照片,通过Photoshop处理获得黑白、暗亮分明的图片,利用图像分析软件测量γ'相粒子的面积、直径及数量。将每个试样所有视场下的尺寸求平均值即为γ'相粒子的平均直径,按照式(2)、式(3)分别计算单个视场下γ'相粒子的体积分数及单位面积数量,再通过数学计算求得所有视场的平均值即为γ相的体积分数及密度。

式中:Vv、A、N₄分别为单个视场γ'相的体积分数、面积分 片数及单位面积上γ'相粒子的数目,A;、A,、A、N,分别为单颗γ'相粒子的面积、γ'相的总面积、测量面积(视场面积)、单个视场中y'相粒子的数量。将经过730℃时效处理16h后的X-750合金丝材绕制成外径为φ11.3mm的弹簧,以Inconel600合金作为中间包覆层,纯银作为密封层,制成φ318 mm的C形环,利用5000 kN的压缩试验机、氦质谱检漏仪进行压缩回弹试验,并用计算机进行控制和数据处理。

2 结果与讨论

2.1 冷拉减面率及时效温度对微观组织的影响

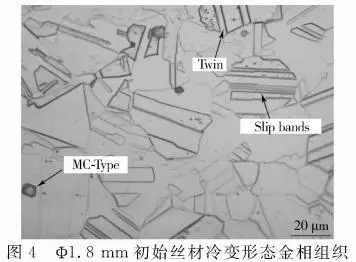

实验用初始丝材的金相组织照片如图4所示,材料由等轴晶粒组成,奥氏体基体上分布有最大直径约为4μm的MC型碳化物,小尺寸颗粒碳化物呈球形或椭球形,大颗粒则呈较规则多边形,并伴有大量退火、形变孪晶及滑移带。

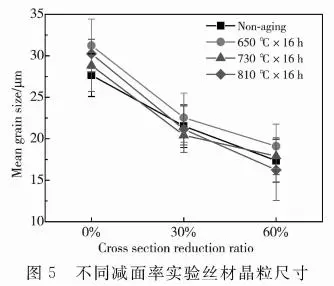

图5为不同减面率及时效温度下丝材样品的晶粒尺寸测量结果,可知随减面率增加,晶粒尺寸均有减小趋势,减面率由0%增加至30%时晶粒尺寸减小约6~9μm,减面率由30%增加至60%时晶粒尺寸减小约3~5μm。增大减面率可增强晶粒细化效果,晶界面积越大,对位错滑移的阻碍作用越大。更大的减面率使得丝材在强烈的三向应力作用下产生高的变形度,从而增加了位错密度,这会增加再结晶形核位置,使晶粒细化程度提高[],而时效温度对晶粒尺寸没有明显影响。

2.2 冷拉减面率及时效温度对析出相和力学性能的影响

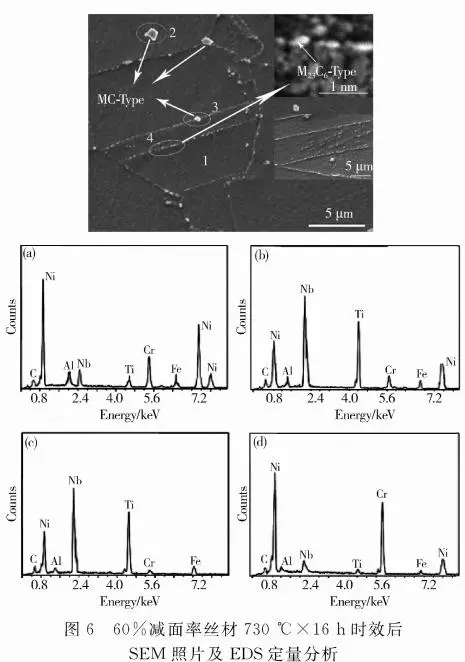

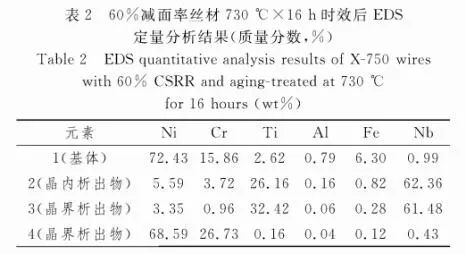

图6为60%减面率丝材730℃时效16 h后的SEM照片,及位置1、2、3、4对应的EDS定量分析结果,在晶内和晶界(特别是三角晶界处)分布有粒径约2~4μm较大颗粒的一次碳化物,由表2可知其为(Nb,Ti)C;沿晶界、孪晶及亚晶处呈半连续析出有长度约0.3μm长条状的二次碳化物,由表2可知其为CrCs。可见大的减面率会使时效后二次碳化物析出位置由晶界拓展至孪晶及亚晶界,并且更高的位错密度还会增加碳化物形核及长大的扩散通道,因此会形成弥散析出的细小颗粒,增加对位错的钉扎作用[20]。

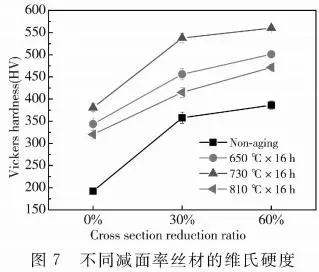

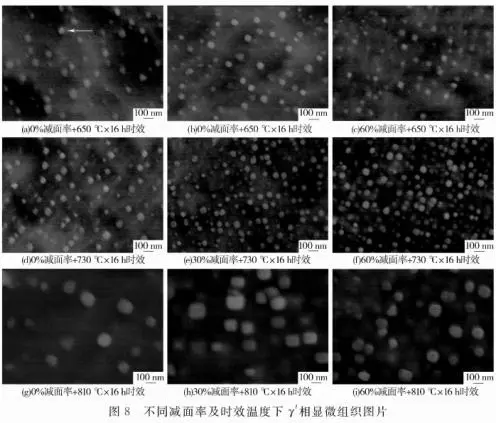

图7给出了不同减面率及不同时效温度下实验丝材的维氏硬度值,图中每个点由一个试样的5个随机位置的硬度求平均值得出。可知不经时效处理的丝材的硬度值最低,经650 ℃、730℃、810℃时效处理的丝材由于沉淀强化硬度显著提高,硬度值随减面率的增加而增加。与未时效处理的丝材相比,经时效的丝材硬度值提高约100HV~150HV;时效温度由650℃升高至730℃,丝材硬度提高约40HV~80HV;时效温度升至810℃,硬度降低60HV~120HV。因此时效温度对材料硬度也有明显的影响,时效过程中从基体γ相中析出γ'相,两者点阵常数相近,界面共格,从而达到沉淀强化的效果,冷拉减面率及时效温度对γ'相析出的影响如图8所示。

由图8可知,实验丝材基体上弥散均匀地分布着γ'相颗粒,当时效温度为650℃时,γ'相直径较小,且尺寸均匀,约为40~60nm,形状呈球形。当时效温度为730 ℃时,γ'相直径有微小长大,且尺寸较均匀,约为60~80nm,大部分呈球形,少数较大颗粒呈立方形。这个过程中,刚析出的γ'相与基体共格且呈球形,随着γ'相逐渐长大,弹性应变能会增大,其增大到一定程度时γ'相由球形转变成立方形,与基体间的界面为半共格或非共格。因而晶界和晶内碳化物周围的y'相尺寸较小且呈球形,而碳化物较远处的γ'相继续长大成立方形,直至回熔分裂成为二隅体或八隅体形状。此时γ'相的尺寸由两方面因素决定:(1)γ'相的长大受扩散控制,其动力学过程主要由温度决定,时效温度升高,扩散加快,促进γ'相长大;(2)晶界和晶内一次碳化物均含Nb、Ti,这必然会使其周围基体中Nb、Ti的含量降低,它们的贫化必然会推迟γ'相的析出和长大[]。时效温度升高至810 ℃时,γ'相直径明显增大且不均匀长大趋势明显,约为0.08~0.2μm,同时γ'相颗粒数量明显减少,呈立方形。还可以看出,当γ'相颗粒尺寸在80~100 nm以上时,其形状由球形开始转变为立方形。

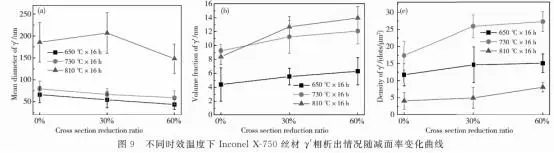

由图8可知,同一时效温度下,减面率增大时,γ相颗粒数量有所增加,根据体视学原理进一步进行定量分析,测量γ相的数量、尺寸及体积分数,结果如图9所示。从图9(a)可以看出,在各时效温度下,随减面率增大,γ'相尺寸均有减小趋势,但810℃时效情况下,当减面率为30%时,γ'相尺寸反而增大,这可能是因为此时虽然晶内位错密度较高,形核较多,但由于温度较高,扩散加强,使一些形核位置的γ'相来不及长大,Nb、Ti、Al元素就扩散至其他位置,使该处的γ'相长大明显加快,尺寸较大。

总地来讲,γ'相尺寸随减面率增大而减小,这是因为:(1)减面率越大,材料内部残余应力越大,因而γ'相在长大过程中受到应力场的作用就越强,其长大受阻;(2)由图9(c)可知,减面率越大,γ'相颗粒数量越多,在有限的Nb、Ti、Al含量及一定的扩散速率情况下,其尺寸越小。

从图9(b)可知,相同时效温度下,增大减面率在一定程度上有利于γ'相的析出,提高其体积分数。从图9(c)可知,γ'相颗粒的数量随减面率增大而略有变多,时效温度为730℃时,γ'相颗粒的数量最多,密度约为17~27个/μm²,结合图7中丝材的维氏硬度值,这解释了其硬度最高的原因。当时效温度为810℃时,γ相颗粒的数量最少,虽然此时其体积分数最高,但由于扩散作用加强,γ相长大速度较快,这符合Ostwald熟化理论,y'相长大过程中,有部分γ'相小颗粒回熔,Nb、Ti、Al元素扩散至另外的颗粒,使其继续长大,因而γ'相颗粒尺寸大,且颗粒数量少。

2.3 C形环压缩回弹试验

如图10所示,C形环由三部分组成:外部密封层和中间包覆层组成外壳,外壳内包裹螺旋形圆柱弹簧。密封层为纯银材料,包覆层为Inconel 600合金材料, 弹簧材料为文章所研究的Inconel X-750合金。该结构依靠弹簧获得良好的回弹性和必要的密封比压,依靠软金属包覆套管获得良好的密封接触表面,达到密封效果。当压缩该密封环时,螺旋形弹簧的每一圈对金属外壳产生附加的反作用力,使外部密封层发生塑性变形,填实法兰密封表面的微观粗糙不平和局部表观缺陷[8]。

其中纯银材料为退火态,抗拉强度为175 MPa,硬度为50HV,弹性模量为64 GPa。Inconel 600合金材料为退火态,抗拉强度为610 MPa,屈服强度为243 MPa,延伸率为43%,硬度为144HV。本研究中X-750合金丝材减面率越大其强度越高,但塑性及韧性下降,因此C形环用X-750丝材减面率为30%,并经730℃时效处理16 h,其抗拉强度为1423~1530 MPa,屈服强度为1255~1260 MPa,延伸率为18%~25%,断面收缩率为40%~45%。

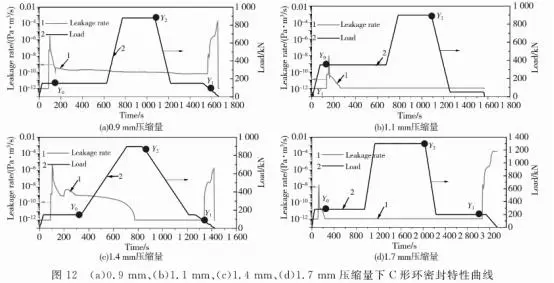

分别经0.9 mm、1.1 mm、1.4 mm、1.7 mm压缩量下的压缩回弹试验检测结果如图11所示。

图11(a)为载荷-变形曲线示意图。其中Y。为达到规定泄漏率水平时的压缩载荷,Y。为达到规定压缩量e2时的压缩载荷,当压缩载荷从Y。卸载到Y₁,压缩量从e回弹至e,要求泄漏率不高于1.33×10⁻9Pa·m³/s(氦气,△P=0.1 MPa)。e2-e1称为有效回弹量,应不小于0.2 mm,当压缩载荷完全卸除后,压缩量回弹至e',e:-e'称为总回弹量,应不小于0.25 mm]。从图11(b)可知,加载曲线具有明显的弹性段和塑性段,当压缩达到一定量时,螺旋弹簧开始出现塑性变形,

弹簧的刚度下降。卸载时,随着载荷减小,C形环产生弹性回弹,压缩量逐渐减小,当载荷减小至0时,C形环仍存在残余变形。并且随着压缩量增加,残余变形增大,曲线整体位置右移,当压缩量为0.9mm、1.1mm、1.4mm时,Y²点载荷相差不大,约为880~900kN,压缩量为1.7mm时,Y²点载荷增大,约为1200 kN。

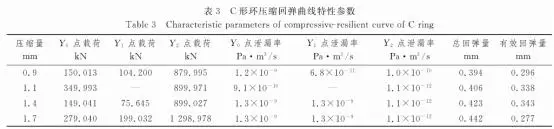

不同压缩量下,压缩回弹试验过程密封特性曲线如图12所示。密封特性曲线有关参数如表3所示。

由表3可看出,压缩量越大,回弹量越大,即使压缩量小于1.4mm,泄漏率仍能达到要求(≤1.33×10-9Pa·m³/s),并且泄漏率数值与较大压缩量下相当。总的回弹量约为0.4mm,完全满足不小于0.25 mm的要求,有效回弹量为0.277~0.343 mm,也满足不小于0.2mm的要求。因此,实验丝材满足C形环弹簧用材料的各项性能要求,由其制成的C形环在压缩回弹试验条件下表现出良好的密封性能。

3 结论

(1) 增大冷拉减面率,在一定程度上可使X-750合金中起主要强化作用的γ'相尺寸更细小,体积分数增大,颗粒数量变多,沉淀强化效果提高,材料强度提高。

(2) 与减面率相比,时效温度对X-750合金晶粒尺寸的影响不大,主要是从γ'相的数量、形状及尺寸来影响材料强度。欠时效及峰时效状态下,时效温度越高,γ'相体积分数越大,y'相颗粒数量越多;但过时效状态下,由于γ'相颗粒Ostwald熟化长大,其尺寸剧烈长大,数量明显减少。随时效温度升高,γ'相形状由球形向立方形转变,转变开始尺寸约80~100 nm。

(3)增大冷拉减面率虽然能减小γ相尺寸,增大其数量及体积分数,但时效温度对γ'相数量、形状、体积分数及大小的影响较减面率更强烈。