《创建精益文化》第十章(4 of 6)

*本翻译文本仅供学习、交流用途(原书出自:Creating a Lean Culture_ Tools to Sustain Lean Conversions (2014, CRC Press),by Mann, David)

第十章、快速解决问题和改进流程

管理改善活动

起初,你可能会发现,要确定短期、中期和长期改进之间的关系是很混乱的(案例研究10.2)。最好的建议是先开始做起来,要有系统性,并在你实施的过程中整理分类。经验表明,你会找出对你和参与其中的人都有意义的方法。不要犹豫,把这些安排看作是建立稳定流程路上的实验。以下是在整理流程中使用的一些准则:

使日常问责流程成为特定个人或职位的责任。

把日常问责流程文件化,使得每人每天的会议议程标准化。

每次改进任务分配给专人负责。

在统一的地点目视化地管理改进。

统一管理每个改进计划。

每周至少组织一次审核。

单个项目尽量不超过90天;大型项目根据需要创建60-90天的子项目。

目视化地管理项目列表。

按活动周期和管理频率分类,例如,日常看板、每周A3项目板。

案例研究10.2:装配线问题的长期系统性原因分析

有些问题更为复杂;例如,如果层压板的顶部由于部件在整形机床上断断续续地移动而被报废,那么是机器、整形工具、材料、方法、操作员,还是其他自然的原因所造成的?在这种情况下,根本不清楚;每个潜在的原因都必须由问题解决小组来排除,该小组是在尝试了几种修复方法后成立的,只是又看到问题的再次出现。(结果原因是由于季节性湿度变化而造成的,通过建立湿度控制的基质材料保存区来控制。) 这种项目需要系统的原因分析,涉及到几个人,包括技术专家、操作人员、班组长和主管。该小组在30天内得出结论并提出改进建议。

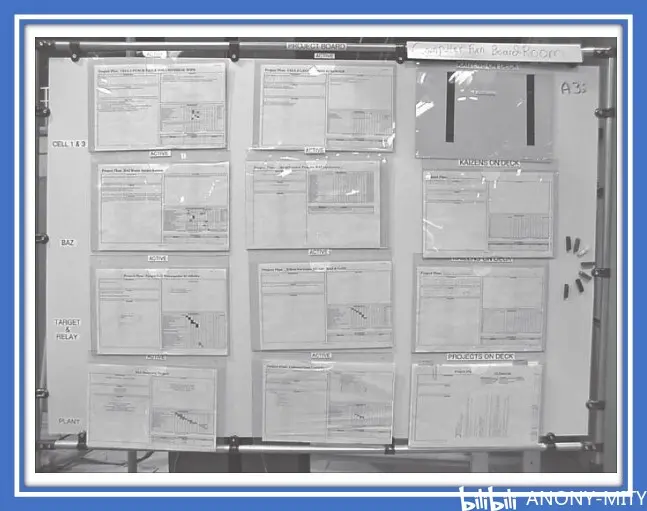

这是问题解决项目的例子,它很容易在通用的目视化项目表格上进行管理。丰田公司(现在还有许多其他公司)将这种表格称为A3问题解决报告,这是以印刷小报尺寸(11×17英寸)的纸张大小而命名的(见图10.1a和10.1b)。A3项目计划上的摘要级甘特图很容易对里程碑的完成情况进行颜色编码(按时完成的一周为绿色,逾期的里程碑在完成的一周前为红色),因此它很适合对预期与实际进行目视化管理。范围更大、持续时间更长或更复杂的项目,可以用更复杂的项目管理工具来管理,但项目经理会在后台使用这些工具。在这种情况下,A3可以作为计划与实际的目视化控制,对每周计划的进展速度进行问责。

*注:该项目板上的第一行到第三行列出了该工厂的每个价值流。第四行是工厂的项目。正在实施的项目在第一栏和第二栏,待定项目和持续改进计划在第三栏。计划每周都会被审查。每周的里程碑到期日以灰色标示。里程碑在完成时用绿色标示,在完成前用红色标示。在右上角的空白处有注释,说是接下去需要实施的两个改进计划。

改善资源和技能

工厂精益领导者的作用之一,是教导现场领导者如何识别改进的机会,然后如何利用他们自己的资源采取行动。常见的方法是由现场精益领导者来教导和指导现场主管和班组长来领导改善活动。这些都是重点突出、有时间限制的(通常不超过一周,通常更短)、小规模的密集改进项目。

改善活动是专门设计来实现渐进式改进的,可能会有一系列的改善活动,反复关注某个小区域。其结果是累积性的,在改善生产流程、减轻操作人员的体力劳动、减少换型时间和库存、提高质量、使设备更加可靠或可用等方面,持续改进。改善活动的另一个重要特征是其构成团队。改善团队的组成,通常是7个或更少的参与者,加上一位组长,主要是来自工厂中各区域的一线人员。对于一线员工来说,参加改善团队是学习精益原则非常有效的方法。

技术专业人员通常会与现场精益领导者一起为改善团队提供咨询和支持,但大多数工作都是在团队自己完成的,这也是改善是如此强大的培训工具的原因之一。在改善团队中,把概念应用于实践,从而产生直接的、实际的经验。

翻译的过程也是再创作的过程,每篇文章的翻译都结合了我个人二十余年的精益学习、实践和理解。如果你觉得本翻译版本值得推荐,请注明出处,并使用本文链接。同时,如有不足之处,也非常欢迎大家批评指正。

如果你在阅读本文章后,有所收获或心得,欢迎大家在评论区,与大家分享。