技术产业化 | 纳米压印光刻的今天和明天——来自佳能的技术观察

近日,据《日经亚洲》报道,佳能Canon将斥资超过500亿日元(3.5 亿美元)在日本栃木建立一家工厂,以扩大其现有用于芯片制造的光刻机的生产。佳能公司发言人 Hiroki Kobayashi 称,新工厂将于2023年在宇都宫开工建设,预计将于2025年投产。佳能已经21 年没有建新的光刻机厂。

有媒体称,新工厂可能包括制造被称为“下一代光刻技术——纳米压印光刻”设备的设施。据悉,使用该技术成本将比EUV光刻机降低40%,能耗减少90%,而且可达到10nm分辨率,有很大机会成为EUV光刻机的替代工艺。

佳能早在2004 年就开始研发纳米压印技术,并于2014 年收购了美国纳米压印公司Molecular Imprints,成为纳米压印技术的引领者,尤其在存储和逻辑芯片的制造应用中。自2017年以来,一直有佳能将纳米压印技术用于量产存储芯片的新闻,此次佳能新工厂是否将量产纳米压印设备,尚未可知。可以肯定的是,纳米压印技术的产业化进程正在加速,除了佳能在死磕的最高端的芯片制造应用,其他领域(如光学元件制造)的应用已经优先商业化。

为了解纳米压印技术的最新进展,我们查阅了相关资料,从佳能公司今年最新发布的论文中,可以略窥一二。

本文原文标题:“Nanoimprint Lithography: Today and Tomorrow”,由佳能公司的Hirotoshi Torii等人于2022年5月25日,在Novel Patterning Technologies 2022会议上发布,链接doi: 10.1117/12.2615740

这篇文章介绍了佳能公司纳米压印技术的原理、技术应用及市场,并阐述了为进一步提高纳米压印技术性能所作的努力。

注:译文略有删减。

一、纳米压印技术简介

压印光刻是一种有效且众所周知的复制纳米级特征的技术。纳米压印光刻(NIL)制造设备使用一种图案化技术,该技术涉及逐场沉积和将通过喷射技术沉积的低粘度抗蚀剂暴露在衬底上。图案化的掩模被降低到流体中,然后通过毛细管作用快速流入掩模中的浮雕图案。在该填充步骤之后,抗蚀剂在UV辐射下交联,然后去除掩模,在基板上留下图案化的抗蚀剂。在该填充步骤之后,抗蚀剂在UV辐射下交联,然后去除掩模,在基板上留下图案化的抗蚀剂。与光刻设备产生的图案相比,该技术忠实地再现了更高分辨率和更大均匀性的图案。此外,由于该技术不需要一系列宽径透镜和高级光刻设备所需的昂贵光源,因此NIL设备实现了更简单,更紧凑的设计,允许多个单元聚在一起以提高生产率。

先前的研究表明,NIL分辨率优于10nm,使得该技术适用于使用单个掩模打印多代关键存储器级别。此外,仅在必要时应用抗蚀剂,从而消除材料浪费。鉴于压印系统中没有复杂的光学器件,当与简单的单级处理和零浪费相结合时,工具成本的降低导致了对半导体存储器应用非常有说服力的成本模型。

在制造中引入的任何新光刻技术都必须提供性能优势或成本优势。关键技术属性包括对准,套刻精度和吞吐量。在之前的论文中,已经在测试晶片上报告了套刻精度和吞吐量结果。2018年,Hiura等人。使用FPA-1200 NZ2C四工位集合工具报告了3.4 nm的混合匹配套刻层(MMO)和横跨晶片的单机套刻层(SMO)为2.5 nm。这些结果通过将放大致动器系统与高阶失真校正(HODC)系统组合来实现,从而能够校正高达K30的高阶失真项。

最后,我们描述了佳能在开发可持续未来方面的努力,并探讨了如何应用新方法来减少浪费并实现环保的解决方案。

二、纳米压印技术应用与市场

与其他半导体器件的图案化方法不同,NIL具有拓展其他市场的潜力,如图1所示。除了内存和逻辑,NIL应用还包括 CMOS、笔记本电脑、光学元件和超光学元件(MOES)。在本文中,我们讨论了DRAM,逻辑和MOE。本文的这一部分还包括关于如何解决缺陷以及机器学习如何驱动NIL性能的更新。

a. DRAM(动态随机存取存储器)

佳能NIL最近的努力集中在开发用于高级内存应用,例如DRAM和存储类内存。DRAM内存具有挑战性,因为DRAM的路线图要求继续缩放,最终达到14nm及以上的半音高。对于DRAM,某些关键层上的套刻比NAND FLASH要紧得多,误差预计为最小半间距的15-20%。对于14nm,这意味着2.1-2.8 nm。DRAM器件设计也具有挑战性,布局并不总是有利于间距划分方法,例如SADP和SAQP。这使得直接打印过程,例如NIL是一个有吸引力的解决方案。包括DRAM套刻要求的设备路线图如图2所示。

近年来,设备制造商为了生产高产量的设备,需要考虑的不仅仅是套刻误差,还包括近年来引入的边缘放置误差概念。边缘放置误差(Edge Placement Error, EPE)是电路布局的预期和印刷特征之间的差异。例如,考虑设备中的一条线,它必须精确地放置,以便触点能够正确地落在该线上。偏差或错误会导致错位,进而影响器件的良率。虽然在概念上很简单,但由于需要复杂的多重模式方案,导致EPE的变量显著增加。

b. Logic(逻辑芯片)

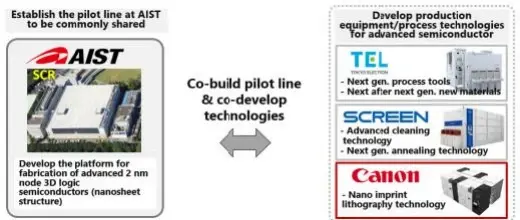

第二个感兴趣的市场是logic。2021年,佳能与日本其他主要半导体制造设备公司一起申请新能源和工业技术开发组织(NEDO)关于逻辑器件扩展小型化的“后5G信息和通信系统增强基础设施的研究和开发项目”。方案获批,标的为2nm节点后逻辑器件的扩展。该计划包括使用美国国家先进工业科学与技术研究所 (AIST) 的共享试验线实施和验证纳米制造晶圆。NEDO 项目组织的示意图如图 3 所示。

▲图3:NEDO制造开发计划的示意图

开发工作将针对纳米片器件,如下图所示。在这个计划中,佳能将开发NIL 技术用于 12nm半节距及以下的BEOL。

c. Meta Optical Elements (MOEs)(超光学元件)

超光学元件是一种图案化的超表面。这些元件的潜在用途是用于相机、手机和其他设备中的光学元件,这些设备通常依赖于聚焦光形成图像的成形镜头。通过引入超表面,可以缩小镜头并消除过去的约束。超表面通常指的是超材料的二维对应物。超表面可以是结构化的或非结构化的,具有水平维度中的亚波长尺度图案。

因为超透镜是平坦的(平面的)和超薄的,所以它们不会产生色差——它们是“消色差的”——因为所有波长的光几乎同时通过。它们的优点还包括可调色散——操纵光的颜色如何分散的能力——与玻璃或其他具有固定色散的传统材料相反。

在右侧图中所示的示例中,请注意元素的特征大小和方向的更改。

MOES的前期工作主要依赖于电子束光刻,电子束光刻适合原型制作,但不用于大面积生产。由于与技术相关的模式约束很少,NIL是MOE生产模式的有吸引力的选择。

d. Defect Management(缺陷管理)

所有设备的一个共同主题都是缺陷性和缺陷管理。每种设备类型都有自己的需求,这就规定了管理各种缺陷源的策略和实践。Logic 设备有最严格的要求,而DRAM相对于 Logic 往往比较宽松。MOEs更多的是作为一个平均器件,所需的缺陷水平并不像最先进的半导体电路那样紧密。

关于减轻零缺陷源的方法已经发表了几篇论文。最近的工作是在现场研究的颗粒清洗和颗粒检测。晶片颗粒检测(WPC)系统对空白晶片的灵敏度为200nm量级,通过与KLA-Tencor SP3工具进行比较得到确认,如图6所示。该工具将用于避免在使用过程中获取复制掩模上的任何中继器缺陷。

e. 针对NIL的人工智能和机器学习

最后,佳能正在应用机器学习和人工智能技术来进一步提高系统性能,提高生产力,并实现快速增强系统的自主控制。该系统软件被称为“光刻+”或Liplus。在图7中显示了一个如何将其应用于NIL的示例。在本例中,开发了机器学习模型来检查自动滴液配方中的潜在缺陷位置,以便可以快速地对液滴模式进行微调并反馈到工具日志中,从而产生更有效的液滴模式。Liplus可以应用的其他领域包括对准优化、抗喷射和减轻振动。

三、可持续发展目标

最后,我们讨论了佳能在发展可持续性和解决全球问题以改善人类方面的努力。这导致了如图8所示的“目标清单”,其中包括经济实惠和清洁能源,负责任的消费和生产以及工业创新和基础设施等主题。

这些指导原则适用于NIL技术,如图9所示。NIL工具的开发旨在最大限度地降低功耗并减少浪费。通过将抗蚀剂直接喷射到晶片上的步进场上,该晶片具有与填充压印掩模上的浮雕图像所需的体积相配的体积,以及直接在形成的抗蚀剂图案下方的薄的残余底层,使抗蚀剂使用最小化。

关于功耗,NIL利用简单的单步图案化过程与较低的功率暴露源相结合以降低功耗,无论如图10a和10b所示的器件节点如何。

作为最后一个例子,我们考虑在喷射之后的抗蚀剂填充过程,其需要去除存在的任何气体以完成滴聚和特征填充步骤。一直使用氦气,因为它很容易扩散到熔融二氧化硅掩模中。然而,目前世界面临氦气短缺。例如,图11显示了过去七十年美国的生产和存储,最近两者的趋势是显而易见的。

为了应对这一趋势,我们最近研究了氮气和氦气等替代气体。气体渗透率本质上是溶解度系数和扩散系数的乘积。在合适的材料存在下,可以更有效地去除二氧化碳。这在图12中示出,其中抗蚀剂填充时间被模拟为碳(SOC)薄膜上底层自旋厚度的函数。需要最小厚度的SOC来实现更快的填充。需要进一步的实验研究来了解该机制,但现在正在制定路线图,以尽量减少或消除氦气的使用。

四、结论

压印光刻是一种有效且众所周知的复制纳米级特征的技术。纳米压印光刻(NIL)制造设备使用一种图案化技术,该技术涉及逐场沉积和将通过喷射技术沉积的低粘度抗蚀剂在衬底上曝光。先前的研究表明,NIL分辨率优于10nm,使使得该技术适用于单掩模印刷几代关键内存级别。此外,仅在必要时应用抗蚀剂,从而消除材料浪费。鉴于压印系统中没有复杂的光学器件,当与简单的单级处理和零浪费相结合时,工具成本的降低导致了对半导体存储器应用非常有说服力的成本模型。

这篇评论论文中,我们已经触及了可以使用NIL解决的市场,包括高级存储器,逻辑和超光学元件。我们还描述了进一步提高NIL性能的努力,涵盖了缺陷缓解和机器学习算法。此外,我们报告了最近开发图案转移工艺的努力,该工艺可用于通过调整晶圆的关键尺寸和降低线边缘粗糙度来解决边缘放置误差。

最后,我们讨论了佳能在开发可持续未来方面的努力,并探讨了如何应用新方法来减少浪费并实现环保解决方案。

转载自https://mp.weixin.qq.com/s/IZ59u3vxHMET9dezUCE10A