CPU/GPU封装第一期——平面/2D封装

回应一些网友关切,本人技术力有限,遂以专栏形式介绍芯片封装相关知识,如有错误,欢迎网友们指出纠正,本人将不胜感激

芯片封装属于芯片制造较为靠后的其中一环,为了方便理解,先让我们从头梳理一下一颗CPU的制造流程

芯片的制造工艺可概分为前道(Front End)和后道(Back End)工序,讨论热点极高的光刻属于前道工艺,而相对冷门的芯片封装属于后道工艺,这里我将引用英特尔CPU生产的宣传和台积电的科普视频做图文讲解

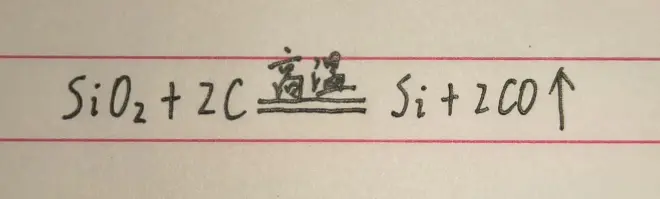

很多人都会说芯片就是沙子制造的,其实这个说法并不准确;沙子的主要成分为二氧化硅,化学式为SiO₂,但是芯片制造需要的是纯度极高的硅,我们需要将二氧化硅还原为硅单质Si

经过还原,我们得到了粗硅

将粗硅不断提纯后加入到熔炼釜中

随后将硅棒进行切片、抛光,得到晶圆(Wafer)

值得一提的是,花费如此力气是为了得到纯度极高(9N~11N,99.9999999%~99.999999999%)内部硅原子排列极其整齐的单晶硅晶圆,只有这样的晶圆才能达到半导体制造的性能要求

硅棒的粗细决定了能切出的晶圆直径,下图展示的是6英寸、8英寸和12英寸晶圆

下边就是涂抹光刻胶进行光刻了

其实光刻并不直接在晶圆上刻蚀电路,它的原理类似于胶片的曝光显影,将设计的电路显影到晶圆上;光刻胶在受到光照的部分固化,未照射到的部分保持液态,随后用超纯水冲洗掉未固化部分,电路就印刷出来了

光刻完成后是蚀刻,这里又可分别为用腐蚀液体的湿式蚀刻和用离子轰击的干式蚀刻,目的都是为了在晶圆上蚀刻沟槽;有光刻胶保护的部分不会被去除,这样就形成了沟槽以容纳电路器件,为接下来的气相沉积做准备

根据工程师的要求,会在电路的不同部分沉积不同的元素,以达到设计各种不同元器件的目的,所以光刻、蚀刻、气相沉积、去除多余部分这几个步骤,会在实际生产中根据电路的复杂程度重复若干次

制作完成的一整片晶圆经过测试得出上面每颗芯片的体质,根据市场赋予对应体质芯片的市场型号,一般来说一条生产线上的芯片可以对应多个实际产品;最优体质的芯片当然给最顶级的型号,次一级的降一点电压,或者屏蔽一些缺陷电路制成中低端产品;在市场方面,假如只流片两三种芯片,肯定难以满足市场的多样需求,所以一颗芯片通过屏蔽不良部分也可创造多款细分型号收割市场。以上这些都是为了提升良率,细分市场,俗称刀法 :-D

切割得到的单颗芯片,Duang~经过封装就能成为我们的熟悉CPU/GPU了,我们平常见到的各种半导体器件,几乎都是封装好的样子

这里到了本文的侧重点,仔细观察可发现,如果把芯片有电路的一面看作正面,反之为背面,正面朝上为正装,反面朝上为倒装,那么为什么目前所有的高性能芯片都选择了倒装?

很简单,一切为了Power!!!倒扣封装能获得更好的性能

先理解关于芯片封装的定义

安装半导体集成电路芯片用的外壳,起着安放、固定、密封、保护芯片和增强电热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁——芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接。因此,封装对CPU和其他LSI集成电路都起着重要的作用

拓展一下,若将芯片封装再细分一下,可将将芯片与基板连接部分成为内部封装,基板和主板连接部分称为外部封装

平常我们讨论的LGA、PGA、BGA属于外部封装

GPU、内存颗粒以及现在的笔记本平台多用BGA

讨论的芯片正装和倒装为内部封装

先说正装,也就是打线封装(WB:Wire Bonding),按照预先设计,芯片四周会留出若干黏着点供导线焊接连接基板

在芯片性能不高的时代多采用打线封装,基本上就是让芯片正面朝上,背面用树脂固定在基板上,通讯接脚上制造一个黏着点,用金线将黏着点和基板电路连接起来,正面用树脂或陶瓷保护金线和芯片电路

这种封装方式的优点是生产简易、测试方便

缺点是只能在芯片四边引出黏着点打金线,随着芯片通讯需求增加,金线的增加越来越困难;另一方面,由于金线和芯片正面朝外,非常容易受外力遭到破坏,所以上方用树脂或陶瓷覆盖,又由于金线和芯片的正面电路导电,不能使用导热率更高的金属顶盖;多重因素制约,导致打线封装无法造出更好性能更好、功耗更高的芯片,所以现已在高性能芯片领域淘汰,仅在一些单片机或性能要求不高的芯片应用上能见到其身影

高性能芯片上绝迹的打线封装/正装封装

然后是倒装/覆晶封装(FCP:Flip Chip Package),覆晶,顾名思义就是把芯片倒过来

同样的,芯片需要对外通讯的连接点,这里的凸点(Bump)对应打线封装的黏着点(Bond pad),金线被印刷电路基板代替,然后在互联点上涂抹焊接材料、加热,用回流焊连接到一起,芯片和基板之间仅由凸点连接

芯片、凸点、基板由于材料不同,热膨胀存在差异,芯片使用时发热产生热循环会对凸点形成应力,如果焊接材料不好,应力不加以缓解,严重的话会使焊点失效,造成芯片毁坏的情况(某低温锡 :- ( ?)

当然,除了焊料不能偷工减料,芯片厂也有缓解凸点应力疲劳的方法,那就是在凸点缝隙间填充树脂

解决了上述难题,CPU和GPU封装毫不犹豫选择了覆晶封装的技术路线

相比打线封装只能在四周引出金线互联,芯片整面都能布置凸点,因此互联能力大大增强;导线直接印刷在基板上,牢固程度比金线大大提高;芯片背面封装在上,电路无需暴露在外,保护顶盖变为可选项;芯片表面可以涂抹导热率更高的钎焊或液金等导电材料而不用担心毁坏芯片,诸多好处使得芯片倒装成为目前高性能芯片的最优选择

覆晶封装可以让核心涂抹散热材料直接与散热器贴合,但是由于考虑到消费者或主机厂在到手CPU后需要自行安装到主板上,还得安装CPU散热器,不同的散热器扣具压力大小也不一致;虽然核心直触的散热效果好,但如果操作不当非常容易压碎CPU核心(经历过这个时代的玩家肯定非常熟悉)因此桌面端CPU核心外露的设计只流行了一小段时间,制造商还是在核心上加了顶盖

与打线封装有着明显不同,因为芯片背面不导电,顶盖与核心之间使用导热率高的液金或钎焊没有任何问题

最终桌面CPU形成了基板+芯片+导热材料+保护顶盖,背面则是针脚/触点的最优设计,顶盖采用导热性能良好的铜材质,表面为了防止氧化进行镀镍处理,所以我们看到的CPU顶盖具有镍金属的银白外观;相对芯片而言,面积更大的顶盖也能将散热器的扣具压力均匀分散,压碎核心的风险大大降低

当然厂商也有花小心机,把CPU核心和顶盖之间的导热材料由钎焊改成硅脂,用以降低成本;硅脂U出厂时导热性能与钎焊U差距较小,但硅脂经过一段时间使用老化后会降低导热性能,反之钎焊则老化不明显;如果CPU是赛扬或奔腾这种低端处理器,发热不大售价也低,用硅脂填充也无可厚非,但连高端的i7甚至至尊级别的i9也采用硅脂填充,那良心真是大大滴坏了

好在现在英特尔和AMD的核战争愈演愈烈,CPU的功耗和热密度越来越大,新的桌面CPU几乎都是钎焊设计了

与桌面端CPU不同,我们购买到的显卡和笔记本的CPU/GPU均采用核心外露设计,这是因为我们购买显卡或者笔记本都是安装好的成品,散热模具也都是一对一的针对设计,厂商会设计一个合理的接触压力,保证散热性能同时不至于压力过大造成压碎核心的情况,而且在笔记本上也有助于压低整个散热组件的垂直高度,使笔记本更轻薄

无论是正装也好,倒装也罢,上面列举的芯片封装黏着点/凸点均在一个平面上,所以将上述芯片的封装工艺称为2D/平面封装

随着人们对芯片性能要求的不断提高,平面封装经历了从正装到倒装的技术演变,满足了很长一段时间内的芯片通讯需求,然而当下平面封装技术已逐渐展现瓶颈,芯片提升性能越来越困难……在这样的背景下,催生出了多芯封装、2.5D甚至3D封装,关于这些技术迭代,我们留到以后再说

图片来自网络,侵权删除

To be continued…