凯发新材分享氧化铝陶瓷(95% )烧结镍的探索

为实现电真空器件中的陶瓷与金属焊接,需要在陶瓷表面制备金属化层。从环保及高效生产的角度考虑,需要找到合适的替代电镀镍的工艺。烧结镍是将镍粉和有机粘结剂混合均匀,通过手涂或者丝网印刷的方式涂覆在Mo-Mn层表面,再通过氢气气氛下高温烧结,形成稳定的Ni层。烧结镍工艺可以解决电镀气泡问题,以及因玻璃相导致的Ni层起皮问题。并且,烧结镍工艺结合丝网印刷可大幅度提高生产效率和产品一致性。

试验

样品制备工艺

分别采用两种金属化粉体配方( 配方1: Mo含量为45% ,配方2: Mo含量为70% ) 。采用丝网印刷方式进行一次金属化涂覆,然后在高温氢炉中进行一次金属化烧结。采用X荧光测厚仪,对烧结后的Mo-Mn层厚度进行测量,要求Mo-Mn层厚度为13~25μm。分别采用两种不同粒度镍粉(1 #号镍粉粒度d0. 5为1. 872μm,2#号镍粉粒度d0. 5为0. 675μm) 进行试验,采用丝网印刷方式进行二次金属化涂覆,然后在氢炉中进行二次金属化烧结。采用X荧光测厚仪,对烧结后的Ni层厚度进行测量,要求Ni层厚度为6~12μm。在氢炉中,最高温度780℃下保温3min 完成焊接,焊接结构如图所示。

分析测试方法

采用扫描电子显微镜(SEM)对Ni层表面和焊接断面微观形貌进行观察。采用能谱仪(EDS) 对样品表面和断面进行成分分析。

试验结果与讨论

金属化(Mo-Mn) 配方1

微观形貌分析

焊接前表面形貌分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品的表面微观形貌如图1所示。对比分析得出,烧结镍表面存在大量凹坑。对比1#号和2#号的烧结镍表面微观形貌,粒度较细的2#号镍颗粒能够对Mo-Mn层表面凹坑进行填补改善。

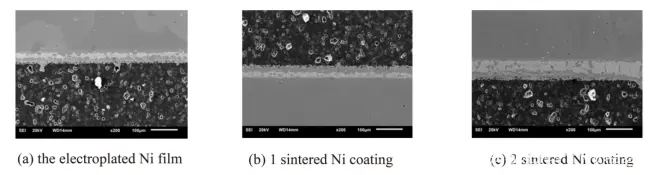

焊接后断面形貌分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品焊接后断面形貌如图2所示。

抗拉强度结果分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品的抗拉强度如表1所示。可以得出,2#镍粉制备的样品的平均抗拉强度值最大,为113MPa(如表1所示) 。与电镀镍工艺的抗拉强度值(109MPa) 相比,在金属化配方1的基础上,2#镍粉烧结镍工艺制备产品的抗拉强度大于电镀镍的。

金属化( Mo-Mn) 配方 2

微观形貌分析

焊接前表面形貌分析

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品的表面微观形貌如图3所示。

焊接后断面形貌分析

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品焊接后断面形貌如图4所示。

抗拉强度结果分析

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品的抗拉强度如表2所示。可以得出,厂家1#镍粉制备的样品的平均抗拉强度值最大,为116MPa( 如表2所示) 。

环境试验测试

到目前为止( 试验一直在持续) ,烧结镍工艺制备的陶瓷金属封接组件能够达到以下状态:

漏气率≤1. 0×10-10Pa·m3/S;

能承受室温至700℃之间循环20次的温度冲击;

具有650℃,保温8h的长时间高温加热的能力,循环4次;

能满足-55~150℃之间正负温度变化五次的要求,循环4次。

实际测试结果已远远达到行业标准及使用要求。

结论

对于Mo含量低的Mo-Mn金属化配方体系,烧结镍工艺产品的镍层不连续,且形成Ni-Cu合金,不利于保证产品的质量可靠性。

烧结镍工艺适用于Mo含量高的Mo-Mn金属化配方体系。烧结镍工艺制备产品抗拉强度达到110MPa以上,制备组件能够满足行业标准及使用要求。

二次金属化烧结后,Mo与Ni层表面会形成少量固溶物。