A100钢是国外Aermet100钢具有超高强度

A100钢

A100钢是国外Aermet100钢,属于Co-Ni超高强度钢,具有超高强度(σb≈1970MPa)、优良的断裂韧度、抗应力腐蚀开裂能力、良好的焊接性。是飞机重要承力构件最具竞争力的候选材料,比如起落架外筒及活塞杆、传动筒机活塞杆等。

100钢是由C、Cr、Mo强化的Fe-Co-Ni系合金,合金化元素高达30%,且该钢采用真空熔炼加真空自耗重熔的双真空熔炼工艺,材料制造成本较高。目前起落架外筒及活塞杆等筒状构件,均采用传统锻造配合机加工的制造方法,而筒内实心的构件则在整体模锻件的基础上进行深膛切削去除。传统的起落架制造方法存在制造难度高、周期长,材料利用率低等缺点,无法飞机型号快速试制的要求。

为克服上述现有技术的不足,本发明的目的是提供一种二次硬化高强度A100合金钢粉末制备方法,

相比之下,国内对该钢研究起步晚,投入少,目前我国的飞机起落架主要用300M钢和AF1410钢。随着航空事业的发展,北京航空材料研究院成功研制出了Aermet100钢的焊材和焊接工艺。不久将来,新型飞机会用上A100起落架。

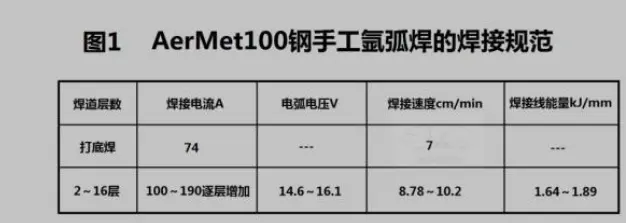

现在焊接A100钢的方法主要是氩弧焊,焊材采用同质剪条宜采用V形坡口,间隙1mm左右。在焊接过程中,焊接参数根据焊道在坡口中的具体位置应适当调整。如打底焊时,为了避免焊漏应采用较大的焊接速度和较小的焊接电流,填丝速度和电弧电压也要相应降低。随焊道层数增加,坡口内焊缝宽度增大,为保证焊缝容宽并避免未熔合,应增大焊接电流和电弧电压。一般焊后先进行正火+高温回火的预备热处理,再进行淬火-冰冷-时效的最终热处理。对于厚16mm,V形坡口的焊接参数见图1。

为实现上述目的,本发明采用的技术方案是:一种二次硬化高强度A100合金钢粉末制备方法,包括以下步骤:

步骤1,A100母合金棒的熔炼,合金成分按照AMS6532(A)进行合金配比:按质量分数计,铁余量,碳0.21~0.25,铬2.9~3.3,镍11~12,钴13~14,钼1.1~1.3,锰≤0.1,钛≤0.015,铝≤0.015,硅≤0.1,磷≤0.008,硫≤0.005,氧≤0.002,氮≤0.0015,磷+硫≤0.01;

步骤2,将A100合金母合金棒坯进行机加,加工后电极棒直径为20-100mm,长度为100-1000mm,电极棒直线度偏差控制在≤0.2mm/m,获得A100合金电极棒;

步骤3,将A100合金电极棒置于惰性气体密闭反应室内并高速旋转,采用等离子枪加热电极棒端部,使其融化;

步骤4,步骤3的A100合金电极棒熔融金属雾化后在离心力作用下飞出,形成细小液滴,液滴在保护气体中快冷后形成球形颗粒,落入雾化室底部收集容器内,得到A100合金球形粉末。

所述的A100合金球形粉末比表面积低,仅有0.01~0.08m2/g。

步骤4所述的A100合金球形粉末球形度大于95%。

所述的电极棒的转速为5000~35000rpm。

所述的惰性气体为氦气或氩气或二者的混合气体。

A100钢本发明的有益效果是:

与现有技术相比,本发明A100合金球形粉末的制备方法,通过高速旋转离心雾化的方法制备A100合金球形粉末,大限度地减少合金成分偏析,消除组织粗大及不均匀组织。同时可实现近净成形和自动化批量生产,有效降低金属的损耗。因其生产过程中不与坩埚和脱氧剂等混合,不怕混入杂质,所以制取成粉末具有高纯度,球形度良好,低价杂物含量等性能指标,保证了材料成分配比的正确性和均匀性。

采用PREP制粉工艺可以制备球形度很高的A100合金钢粉末,粉末中无卫星粉。现有技术A100合金钢粉末比表面积大于0.1 m2/g。因此,采用本方法制备高球形度的A100粉末。采用PREP法制备A100合金钢粉末具有良好的应用前景。