inconel600镍铬铁镍基合金成分性能

产品简介

inconel600简介:

inconel600合金是镍-铬-铁基固溶强化合金,inconel600具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接工艺性能,inconel600在700℃以下具有满意的热强性和高的塑性。inconel600合金可以通过冷加工得到强化,也可以用电阻焊、熔焊或钎焊连接。

Inconel 600国内外对应牌号:

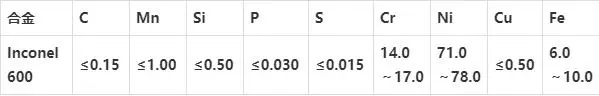

Inconel 600化学成分:

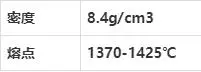

Inconel 600物理性能:

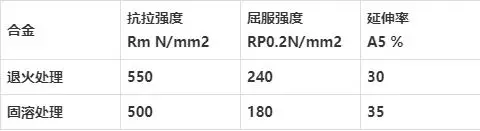

Inconel 600在常温下合金的机械性能的MIX:

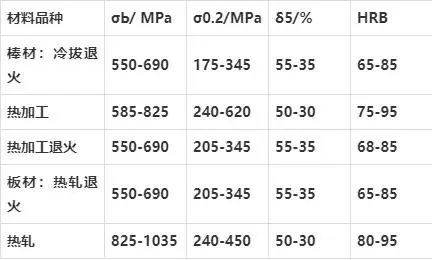

Inconel600力学性能(室温)

Inconel 600具有以下特性:

1. 具有很好的耐还原、氧化、氮化介质腐蚀的性能

2. 在室温及高温时都具有很好的耐应力腐蚀开裂性能

3. 具有很好的耐干燥氯气和氯化氢气体腐蚀的性能

4. 在零下、室温及高温时都具有很好的机械性能

5. 具有很好的抗蠕变断裂强度,推荐用在700℃以上的工作环境。

Inconel 600应用范围应用领域有:

1.侵蚀气氛中的热电偶套管

2.氯乙烯单体生产:抗氯气、氯化氢、氧化和碳化腐蚀

3.铀氧化转换为六氟化物:抗氟化氢腐蚀

4.腐蚀性碱金属的生产和使用领域,特别是使用硫化物的环境

5.用氯气法制二氧化钛

6.有机或无机氯化物和氟化物的生产:7.核反应堆

8.热处理炉中曲颈瓶及部件,尤其是在碳化和氮化气氛中

9.石油化工生产中的催化再生器在700℃以上的应用中推荐使用合金600以获得较长的使用寿命。

1 前言

宁夏某化肥厂采用天然气通过炉内高压注氧产生 CO、CO2和 H2,为尿素装置制造原料。输氧管道为 Inconel600 高合金材 料。Inconel600 钢无磁性且焊接性较好,但工艺不当,易在焊接 热影响区(包括多层焊的前一道焊缝热影响区)产生热裂纹,焊 缝返修表现的尤为突出。细小且无方向的裂纹需采取荧光剂渗 透措施显示,部分裂纹会随焊接应力扩展成可目测的粗大裂纹。

2 材料焊接冶金和力学因素分析

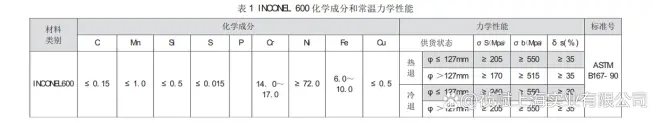

Inconel600 钢为镍合金耐高温材料(美国牌号),主要应用 于抗腐蚀领域。高镍含量使材料在腐蚀环境和氯化物腐蚀裂变 中具有特别的耐受性,合金中的铬增加材料在弱氧化环境下的 抗腐蚀特性。材料化学成份及力学性能详见表 1[1]。

Inconel600 钢焊接热裂纹主要是由材料冶金因素和力学因 素相互作用形成的: (1) 镍含量高,材料一次结晶并保持至室温的组织为奥氏 体,易形成方向性强的柱状晶和树枝状晶,促使 S,P 等有害杂质 偏析或因溶解度下降而形成低熔共晶物;

(2) 材料热导率小、热膨胀系数大,焊接局部加热和冷却条 件下,材料塑性储备及收缩产生的拉应力随着温度的下降而变 化,存在的低熔点相减少了塑性储备量,促使热裂纹产生。

2. 1 一次结晶组织对焊缝金属热裂行为的影响

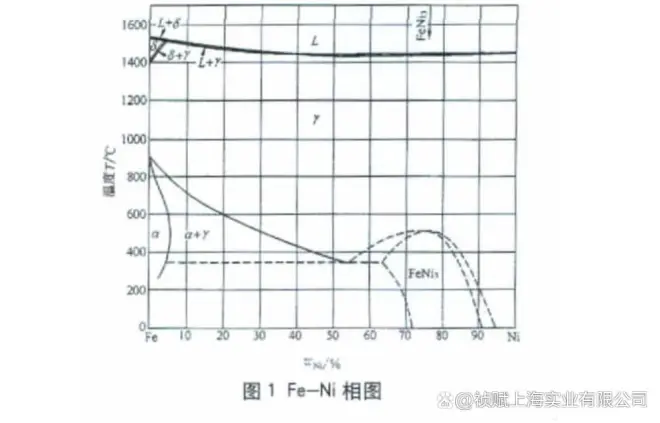

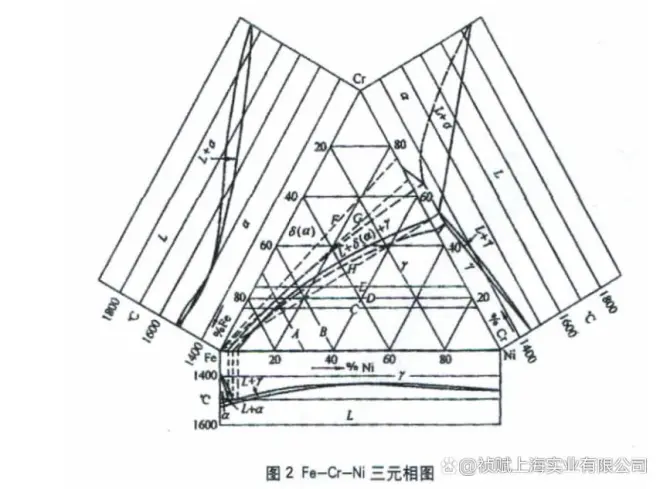

Inconel600 钢中 Ni 元素含量高达 72%。Ni 是强奥氏体形成 元素(γ 相),铁 - 镍相图中(图 1)和铁 - 铬 - 镍三元相图(图2)中,可以看出合金由液相凝固后直接形成γ 奥氏体组织并保 持至室温[2]。

焊接热循环作用下,焊缝和热影响区金属发生再结晶现象(多层焊使再结晶现象加强)。奥氏体组织再结晶过程中不发生相变所以无法细化,且偏析方向的一致性,使新晶粒边界易富集低熔点相。由于焊缝金属具有良好的抗热裂性,所以裂纹易出现在母材热影响区或多层焊前一道焊缝的热影响区内。

2. 2 合金元素和杂质的影响

合金元素对金属材料的组织、性能产生影响。Cr 是强碳化物形成元素,主要提高钢的高温强度和耐蚀性;Ni 是强奥氏体形成元素,提高抗电化学腐蚀的效果,但 γ 相易形成偏析;C 有强的奥氏体化作用,易与 Cr 形成 M23C6 混合碳化物, 但固态奥氏体对碳的溶解度急剧下降,易产生晶间腐蚀;Mn 是奥氏体形成元素,Mn 与 S 易形成熔点为 1580℃的硫化锰共晶物;S 是杂质元素,硫以 FeS 的形态存在于钢中。FeS 与 Fe 可在奥氏体晶界上形成低熔点(985℃)的共晶体,钢加热到约 1200℃时,晶粒间结合被破坏[3]。

增加热裂敏感性的主要元素是 S、P、B、Nb、Si 和 Ti。通常情况下,奥氏体对这些元素的溶解度比铁素体低,材料含镍更高时,溶解度会进一步减少。

2. 3 偏析的影响

多元合金的结晶是在一个温度范围,合金凝固后会形成成分不平衡的不稳定状态,试图通过扩散变为平衡态。一次结晶为

γ 相的区域会产生较大的偏析倾向,很多元素在奥氏体中的扩散能力相当差,析出相难于通过扩散而达到均匀化,即使元素含量很低,低熔点相也可以发生析出。S、P 元素在奥氏体中的溶解

度小,并且由于偏析使溶解度进一步减小,这种现象使剩余溶液中的有害元素的不利作用加剧。

2. 4 焊接工艺的影响

高温合金焊后,过热区有显著的晶粒粗化现象,且焊接接头具有较大的拘束应力,使粗晶部位液化裂纹倾向增加。故焊接工艺尽可能选用能量集中和小线能量。

TIG 是较好的焊接方法,具有焊接热量集中、熔池小、焊速快、热影响区小和焊缝金属纯净的优点,能够获得优质焊缝并降低结晶粗大的倾向。

2. 5 结构设计的影响

焊接过程,热影响区由初期承受压应力转变为拉应力,转折点的时间和温度对液化裂纹的产生起决定作用。如果在转折点时,热影响区晶界处的低熔点物质仍然以液相存在,晶界处液态薄膜就会扩展,形成热裂纹。

若转折点温度较低,低熔点液相已经凝固,结晶组织不会被液态薄膜分割,也就不会扩展为热裂纹。厚件焊接冷却速度快,低熔点相更容易被排挤到晶粒边界,同时,应力转折点的温度很高,焊缝和热影响区在高温时更早地承受拉应力,

从而增加热裂纹的倾向。

3 焊接工艺措施

通过对 Inconel600 钢材料冶金和力学因素的分析,我们可以看出,降低 γ 奥氏体相焊缝金属再结晶倾向、成分偏析及焊接应力,是预防焊接液化裂纹的有效措施。

3. 1 焊接方法选择

为了获得高质量的焊接接头,选用了能量集中的 TIG 焊。

3. 2 焊接材料

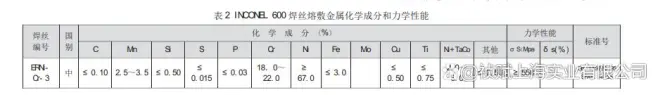

确保焊接接头的高温强度,焊材力求与母材合金成分相当,以保证焊材与母材有同一熔点、同一结晶温度、同一热胀(收缩)率等;同时,考虑到合金元素过渡期间的烧损,选择 ERNiCr - 3

焊丝[1], 材料化学成分见表 2。

3. 3 焊接设备

采用直流脉冲手工钨极氩弧焊机,具有高频起弧、提前送气、延时断气等功能,满足施工要求。

3. 4 坡口加工及组对

构件的坡口宽高比保持在 1. 5:1~2:1 之间,减少熔合比。

错边量严格控制在 0. 5mm 以内,且严禁强力组对。

3. 5 坡口及焊材的清理

工件(焊丝)表面的污物(比如水、锈、油污、油漆等)会影响焊接接头性能,高温合金的表面常存在难熔氧化膜——NiO(熔点为 2090℃),易在焊缝中形成夹杂物。污物的清洗可采用丙酮

(2) 地线应于焊件接触牢固,焊接时在坡口内引弧,焊件表面不得有电弧擦伤等缺陷。

(3) 焊接时应严格控制接线能量,在保证焊透及熔合良好的条件下,应选用小工艺规范,即小电流、短电弧、较快焊接速度和多层多道焊,层间温度不应超过 200℃。

(4) 每道焊缝要尽量一次焊完,如因故中断应按工艺要求进行缓冷措施,重新焊接时应进行检查,确认无缺陷后方可按原工艺焊接。

(5) 焊接收弧时应将弧坑填满,并用砂轮磨去弧坑缺陷。多层焊时层间接头应错开 30~50mm。

(6) 焊接时选用焊条直径不宜过大,焊接初层焊道焊条直径一般不超过 3. 2mm,填充和盖面直径一般不超过 4mm。

(7) 卡具、临时支架与母材接触部分材质应和母材相同或相近,夹具拆除应用砂轮磨除,严禁敲打。

(8) 管道采用钨极氩弧焊打底手工电弧焊盖面。钨极氩弧焊打底时应在管内充氩保护。

(9) 为防止线能量超标,使焊工便于掌握,规定 φ3. 2 焊条 , 每 根 焊 接 长 度 应 > 150mm,φ4 焊 条 每 根 焊 接 长 度 应

> 220mm,每层焊缝每次焊接的厚度应≤3mm。

(10) 焊缝背面清根可采用碳弧气刨,但必须用砂轮唐出金属光泽,清根后坡口要宽窄一致,尽量呈 U 形,杜绝出现窄而深的不良状况;焊缝背面清根后,应进行 PT 检查,当确认无缺陷时再进行焊接。

8 小结

在近几年的施工中 3. 5Ni 钢的焊接,由于焊接工艺合理、管理措施得当,焊接质量较高,焊接探伤一次合格率达 98. 6%以上。通过产品试板试管的检验,焊缝低温韧性(低温冲击值)与母材相近,得到了用户和监理部门的一致好评。现将几点特殊的管理措施总结以下:

(1) 为防止线能量超标,记录员应详细测定、记录焊接电流、电压、焊接速度(每人、每道焊缝每层检测 1~2 点),并及时计算出焊接线能量,发现接近上限时及时通知焊工调整。

(2) 焊接施工中规定 φ3. 2 焊条,每根焊接长度应大于

150mm,φ4 焊条每根焊接长度应大于 220mm,量化了焊接线能量,使焊工便于掌握,是控制焊接线能量行之有效的措施。

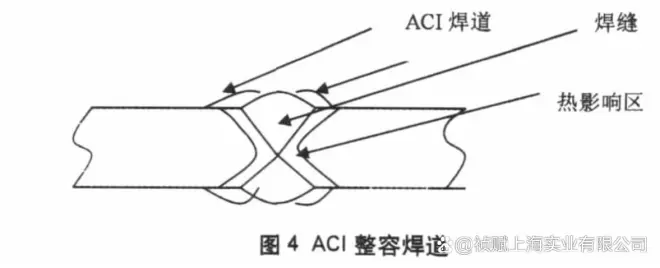

(3) 设备和厚壁管道焊缝完成后,最好在焊缝熔合区焊接一道 ACI 整容焊道,以消除咬边和改善熔合区韧性,如图 4 所示。

3. 6 焊接参数

焊接采用小线能量,减少晶粒粗大形成的偏析及热裂倾向。

电弧长度尽可能短,易于控制熔透和窄焊道。构件背部充氩保护,防止根部焊缝氧化。

3. 7 焊缝检查

焊接引弧、收弧处的打磨工作很重要,可消除存在的微裂纹。条件许可的情况下,对坡口、打底层、盖面层焊缝进行 100%

渗透检查,确保焊接接头表面的缺陷全部清除。

3. 8 层间温度

焊接层间温度严格限制在 100℃,降低焊件总的热输入可减少热裂敏感性。

3. 9 结构设计

材料的厚度和刚度都对热裂纹的形成有重要影响,应避免坡口及材料厚度的急剧变化而产生的焊接应力增加热裂倾向。

3. 10 焊缝返修

提高焊接一次合格率,避免焊接缺陷,减少返修。焊后对缺陷的修补会引起新的裂纹,如果需要清除缺陷应尽量减小开口面积,降低热裂倾向。

3. 11 人员因素。

焊接应由有奥氏体钢焊接经验的且受过良好培训的焊工完成,对作业流程的了解和熟悉,有利于工艺纪律的执行。监督和控制人员也必须有相关的专业知识。

4 结论

焊接实践证明,通过合理的工艺措施和严格的过程控制,可有效地防止焊接液化裂纹的产生,能获得良好质量效果和经济效益。