镍基合金718成分性能

镍基高温合金哈氏合金系列材料生产供应商厂家-祯赋(上海)实业

对应牌号

Incone1718化学成分

C≤0.08 Mn≤0.35 Si≤0.015 P≤0.35 S≤0.015 Cr17~21 Ni50~55 Mo2.8~3.3 Cu≤0.3 Ti0.65~1.15 Al0.2~0.8 Fe余量 Nb4.75~5.5 B≤0.006

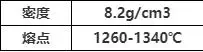

物理性能:

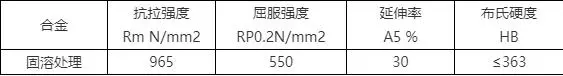

性能

镍基高温合金Incone1718因具有优良的性能而广泛应用于航空航天领域,但是起强化作用的强化 合金元素以高硬度化合物形式存在,如TiC、NbC等相间硬质点,导致其切削加工性差,被定义为难 加工材料。通过建立Inconel718的多尺度有限元模型,并加入含有cohesive单元的脆性相颗粒进 行切削仿真,深入研究切削Incone1718过程中脆性相对锯齿形切屑形态和切削力的影响规律。结 果表明:通过仿真结果与实验结果的对比分析,所建立的多尺度有限元模型与普通仿真结果相比, 切屑形态、切削力等均与实验结果更加接近,表明所建立的多尺度模型能够更好的反映Inconel718 的切削过程。

镍基高温合金Ineonel718具有良好的抗疲劳、抗 蠕变、抗氧化、耐腐蚀性能,在航空航天领域得到了广 泛的应用。但是由于镍基高温合金是一种典型的难加 工材料,切削过程中存在切削温度高、塑性变形大等问 题导致其切削加工性很差。目前对于高速切削镍基高 温合金Inconel718的研究主要有实验和有限元模拟两 种方法。虽然通过实验研究切削机理是一种可靠的方 法,但高速切削实验条件复杂,并且很难在切削过程中 准确获得切削温度、应力、应变等数据…。而有限元 分析方法以其节省实验成本、能够获得实验难以测量 的数据、结果表示直观可靠等优点在研究金属切削领 域得到许多学者的青睐。

1973年,美国伊利诺斯大学的B.E.Klameck最先 将有限元技术引入切削过程建模 J,他运用三维有限 元模型分析了切屑形成的最初阶段,同时系统地介绍了 金属切削中切屑形成的原理。1980年,美国北卡罗来那 州立大学的M.R.Lajczok l3 在他的博士学位论文中将 有限元方法应用于切削加工中的主要问题研究,初步分 析了切削工艺。J.S.Strenkowski和J.T.Carroll 在 1985年提出了一个简化的正交切削模型,对平面应变情况使用厂修正的拉格朗日刚度方程。特别是采用了 新的基于等效塑性应变的切屑分离准则。

美国克里弗 兰州立大学的T.Ozel(2000) 等利用有限元仿真技 术得到了r件的应变、应变率和温度等参数并依据 这些参数得到r工件的流动应力公式;他还得到了 刀屑接触面的剪应力,并依据剪应力得到了摩擦系 数的表达式。美同普札大学机械T程学院的 Y.G.Tian 等建立了带有刀具网角的直角切削模 型,并使用了通用有限元求解器ABAQus/Explicit@ 运算,得到的切削力各分量与实验结果吻合得较好。 山东大学的唐志涛、刘战强 。等建立了基于有限变 形理论、虚功原理和更新的托格朗日公式的热一弹 塑性本构方程,导出了热一弹塑性大变形耦合控制 方程,对正交切削航空铝合金的切屑形态、切削力、 切削温度以及应力场和应变场等物理场的分布进行 了有效预测。

通过以上文献可以发现当前对仿真切削In— conel718的研究存在缺陷:切削Inconel718时存在两 种材料失效机制,脆性相颗粒失效为脆性失效,基体镍 基属于塑性失效,以往的仿真模型将Inconel718看成 为均一材料赋予其材料属性而忽略脆性颗粒。 本文基于多尺度仿真思想,建立了含有脆性相 颗粒的高速切削Inconel718模型,通过仿真与实验 结果对比验证模型可靠性。并进一步分析脆性相颗 粒对切削力以及锯齿形切屑的影响规律,为进一步 通过多尺度仿真研究切削Inconel 71 8切削机理提供 基础.

有限元建模及关键技术

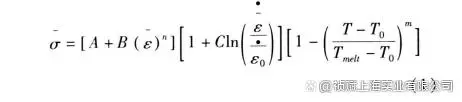

1.1 材料本构方程的建立 本文采用的材料本构模型是基于分离式霍普金森 杆的高速变形试验获得本构参数的Johnson—Cook本 构模型:模型具体形式如式(1)所示。

式中; 为等效靼性应力,MPa; 为等效塑性应变; 为等效塑性应变率s~; 。为参考应变率,s~;A为材 料初始屈服应力,MPa;B为硬化模量,MPa;C为应变 率依赖系数I『I为加工硬化指数;” 为热软化系数;T 为材料动态温度, ; 为室温,cIC; 为材料熔化 温度,℃

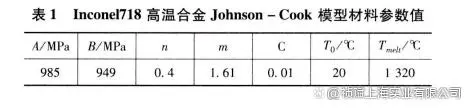

通过Hopkinson 杆实验,获得IIlconel718的 Johnson—Cook模型各个参数值女¨表1所 :.

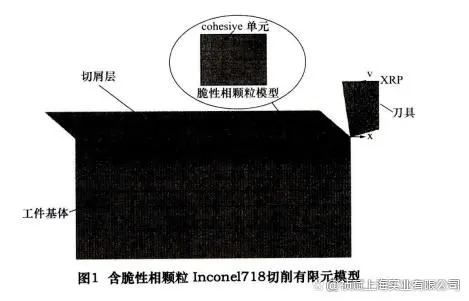

1.2脆性相颗粒建模 Inconel718脆性相颗粒材料主要是 FiC和NbC,琏 本物理参数如表2所示 。 为了减少计算时间,采H{ 精度偏移的划分力 式, 在刀具与T件接触的 域划分较密的 格,1 件毖体 其他不参与切削的区域划分较稀疏的网格 .约束1-件 基体底部沿Y方向的自由度及T件左彳 两边节 -上的 方向上的自Fh度。刀具为刚体,限制存) 方向的自 由度,在参考点一I二施加向左的速度。多J 度正交切削 有限元模型如图1所示。

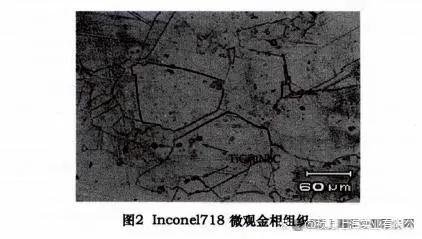

2. 高速切削Inconel718实验 机床:XK714D型i坐标轴立式数控铣床。 刀具:整体式涂层硬质合金平又 铣刀 、 1一件材料:lnconel718高温合金块料,J 寸为70 mill×20 mill×20 lnm。 切削力测量工具:Kistler 9257B切削力测试仪 Inconel718微观金相组织如罔2所示,其微观颗 粒随机分布,彤状为椭圆形,尺寸在2~20 n 之间.、

3 结果与分析

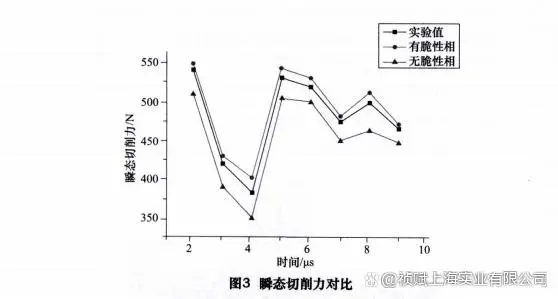

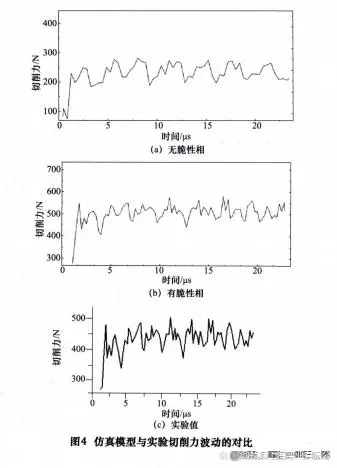

3.1切削力 为了研究脆性相对切削力的影响,采用相同的切 削条件(刀具前角 。=6。,进给量厂=0.15 mm/r,切削 速度 =35 m/min)得到瞬态切削力仿真值与实验值 的对比图,如图3所示;得到切削力波动的对比如图4 所示。

由图3、图4可以看出,当切削过程达到稳定状态 时切削力会呈现有规律的波动,但是无脆性相模型所 得瞬态切削力的波动较为平稳,变化率较小,而加入脆 性相的模型所得瞬态切削力的波动幅度较大,且力的 大小与波动趋势与实验结果更加接近。硬脆相的加入 会引起刀具与工件摩擦增大,切削热增加,减少了切削 变形的时间,进而导致切削过程不稳定,切屑形成过程 中的应变率增大,有利于剪切局部化的发生。

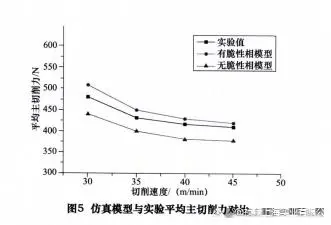

图5是采用相同的切削条件(刀具前角 =6。, 进给量/=0.15 mm/r,切削速度分别取 :30 m/min; 2=35 m/min; 3=40 m/min; 4=45 nv'min)得到的平 均主切削力的对比图。 由图5可知,仿真结果与实验结果大体吻合,平均 主切削力都是随着切削速度的提高而减小。与实验值 对比,有脆性相模型仿真值较大,而无脆性相仿真值偏小,但是有脆性相颗粒模型的仿真值更加接近实验值, 这是因为颗粒是脆性材料,刀具经过颗粒所在区域时, 颗粒本身受力无塑性变形,颗粒与刀具之间属于“硬 接触”,这种间接的接触性质对刀具产生力的作用导 致进给力增大,进而使得切削力变大。

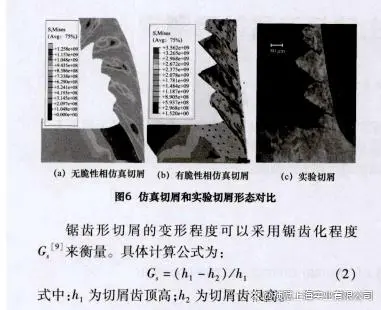

3.2锯齿屑形成 图6是在相同切削条件(切削速度 =60 m/rain) 仿真切屑和实验切屑形态对比图。南冈可以看出,与 不加脆性相颗粒相比,加入脆性相颗粒之后得到的切 屑形态变得不规则,切屑齿高和齿距与实验结果更加 符合。

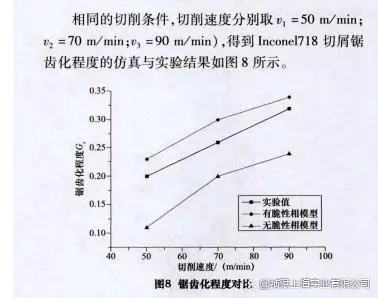

由图可以看m,仿真模型得到的锯齿化程度与实验 结果大体一致,锯齿化程度随切削速度的提高而增大。 有脆性相的模型所得的锯齿化程度稍微偏大,这是因为 加入脆性相颗粒后,导致刀具与工件的摩擦加剧,使得 在切削过程中温度增高,促进了热软化效应,第一变形 区处于绝热剪切失稳状态,材料的剪切抗力急剧减小使 得剪切区绝热剪切变形加剧,更有利于锯齿形切屑的形成,因此加入脆性相后锯齿化程度增大,但与不加脆性 相模型相比更加符合实验结果。又因为镍基合金中脆 性相颗粒的大小不等且分布不均匀,具有随机性,最终 导致加入脆性相后切屑上相邻的齿高与齿宽不等,切屑 形态变得不规则,更加接近实验结果。