晶圆激光隐切划片工艺介绍

晶圆厂在制造半导体设备方面不断面临挑战,因为设备不断变得更小、更复杂。集成电路的电路密度不断增加。芯片设计和材料的趋势,例如使用薄至 50 μm 的芯片贴装薄膜和晶圆,增加了制造的复杂性。

在制造过程中,晶圆切割在最终产品的质量中起着关键的作用。切割晶圆的两种传统方法——刀片切割和激光烧蚀切割——在切割路径(称为切割道或切口)中粉碎晶圆材料。这样做时,这些技术可能会导致碎片、设备损坏和宝贵的半导体材料损失等问题。

一种称为隐形切割的激光技术可以通过从内部切割晶圆来克服这些问题。该方法包括两个步骤:晶圆表面下激光诱导穿孔,然后用胶带扩张以分离单个芯片。

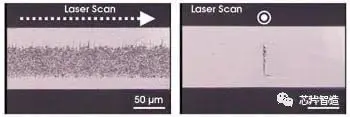

图 1.在隐形切割中,穿过晶圆的激光束聚焦在表面下方,在“隐形切割”(SD) 层中形成一排穿孔。

最初的表面下处理使用波长可透过晶圆的脉冲激光束。对于纯硅晶片,近红外激光优于短波长激光,因为硅吸收较短波长。使用光学系统将脉冲激光束聚焦到晶圆表面下方的一个点(图 1)。当激光束在焦点处达到峰值功率密度时,晶圆吸收能量,并形成一个小孔。激光还会在孔附近产生压应力和拉应力。对于 120 μm 厚的晶圆,当激光束以 300 mm/s 的加工速度穿过晶圆的长度时,它会在晶圆的内层穿孔(图 2)。正面和背面保持原始状态。

图 2.在隐形切割方法中,激光束在晶圆表面下方形成穿孔。前后表面不受影响。

图 2.在隐形切割方法中,激光束在晶圆表面下方形成穿孔。前后表面不受影响。激光加工后,晶圆仍然是一片。单个芯片的分离发生在下一步,此时放置晶圆的胶带被展开。激光加工引入的应力区域有助于这种分离。孔周围的强压应力在顶部和底部以强拉应力点为界,当胶带膨胀时,这种应力会沿着激光路径产生裂缝。每个芯片都从其他芯片中拉出。因此,晶片的切割起源于晶片内部而不是其表面。

隐形切割技术最初是用于切割超薄半导体晶圆,但它在各种厚度的硅晶圆以及带有芯片贴装薄膜、低 k 材料和微机电系统 (MEMS) 的特种晶圆上都表现良好。

该技术也可用于其他材料,包括蓝宝石和玻璃。此外,它比其他方法对环境更温和,因为它是干式工艺,使用该技术的每个单元每年可减少用水量 600多 吨。

硅片切割

传统上使用金刚石刀片或锯切割厚度大于100 μm的硅片,刀片的厚度、粒度、旋转和切割速度会影响切割质量。这种技术多年来一直在改进,但它仍然会导致不可忽视的问题。晶圆的碎裂是由于锯切过程的力量造成的。刀片造成的大切割宽度(切口)会浪费晶圆并产生必须清理的碎屑。其他问题包括刀片随时间磨损和更换刀片的成本。

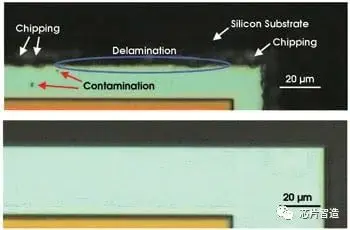

对于厚度小于 100 μm 的硅晶圆,激光烧蚀提供了一种替代刀片技术的方法,该技术对于脆弱的薄晶圆来说过于强大。然而,激光烧蚀有其自身的问题。用激光沿着切割路径蒸发晶圆会产生熔化的碎屑和微裂纹。晶圆表面沉积的碎屑难以清理,裂纹导致芯片强度降低。

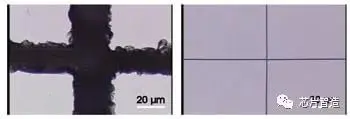

相比之下,隐形切割不会产生刀片或激光烧蚀技术带来的问题。使用隐形切割,不会出现碎屑或碎屑,从而无需清理过程。由于其非常窄的切割路径(图 3),它还减少了浪费的晶圆数量,为晶圆上的更多芯片和更高的生产良率提供了空间。此外,该技术不会造成热损伤,因为激光会在晶圆表面以下进行切割;这有助于使芯片更不易破损。

图 3.通过刀片法以 100 毫米/秒的加工速度(左)和隐形切割法以 300 毫米/秒的加工速度(右)从 100 微米厚的硅晶片上切割芯片。

切割特种晶圆

特种晶圆——例如带有芯片贴装薄膜的晶圆和由低 k 材料制成的晶圆——以及 MEMS 设备可能会给刀片和激光烧蚀技术带来问题。

芯片贴装薄膜用作粘合剂,用于在封装中堆叠和粘贴多个薄芯片。对于传统的刀片法,薄膜又增加了一层切割问题,因为它与晶圆同时切割;这会导致翘曲,因为晶圆和薄膜具有不同的机械性能。

然而,隐形切割可以毫无问题地处理这些晶圆。首先对晶圆进行激光处理,然后将芯片贴装薄膜贴附到晶圆上。当胶带膨胀时,由于薄膜和晶圆之间的粘附力非常高,薄膜被分离成芯片的精确形状。

低k材料广泛用于芯片中,以降低层间绝缘膜的介电常数以允许更高速的操作。对于低 k 材料的晶圆切割(尤其是需要完全干式工艺的晶圆),传统的切割工艺会导致碎裂、碎屑和分层以及较大的切口宽度。另一方面,隐形切割会产生干净的切割(图 4)。

图 4.低 k 器件芯片被激光烧蚀法(上图)和隐形切割法(下图)切割。

MEMS 是建立在硅基板上的微型机械机电设备,用于生物技术和通信等各种应用。这些设备对外部影响非常敏感,这使得隐形切割成为一种理想的使用方法,因为它具有较低的外部影响。不会出现碎裂或裂纹,并且可能出现非常锋利的边缘。

隐形切割提供干式工艺、高速、高质量(无碎屑或碎屑)和低切口损失。它可用作与光学系统集成并集成到切割机中的激光模块。

本文使用 文章同步助手 同步