盾构机是如何工作的?(掘进盾构完整篇)

盾构机是如何工作的?(掘进盾构完整篇)

一:盾构机是如何工作的?(掘进盾构完整篇)

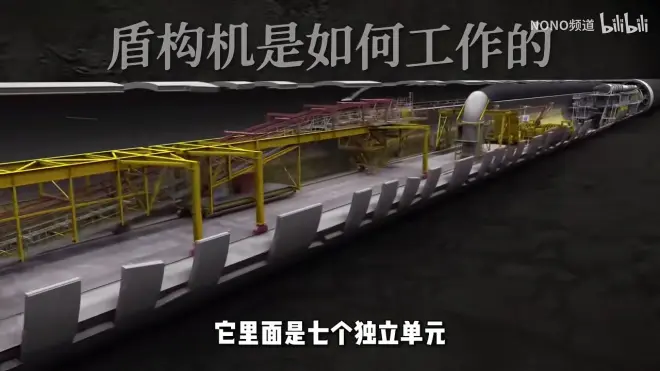

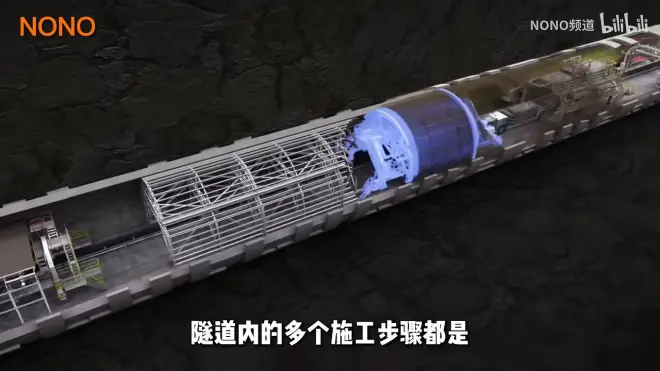

七个独立单元构成的一条超级流水线

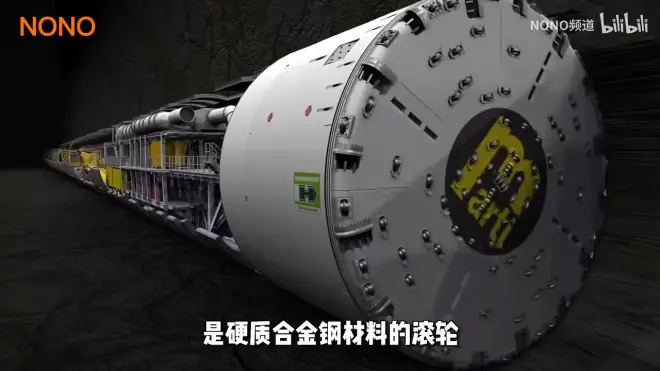

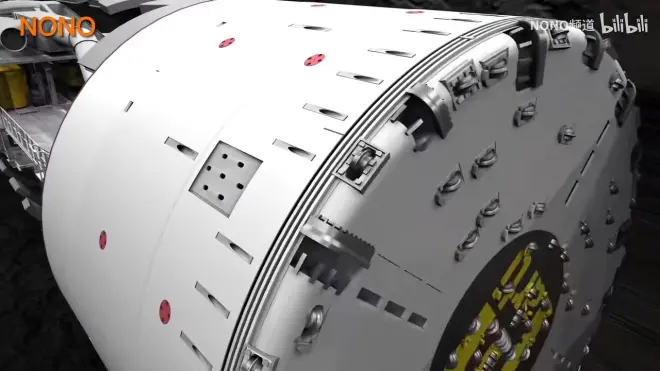

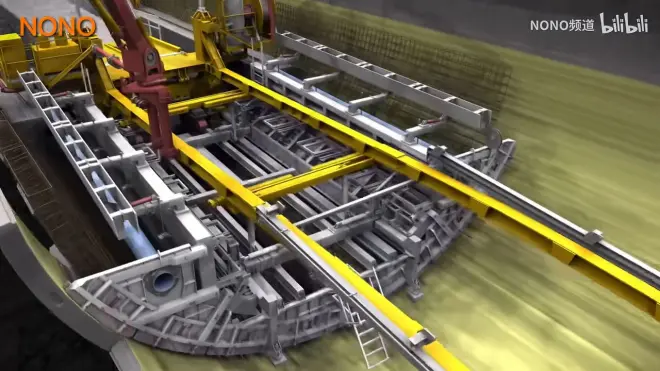

这是盾构机的钻头部分,它的直径是四米。钻头正面的刀头是硬制合金钢材料的滚轮,通过滚轮滚动将岩石碾成碎块。

它的边缘部分是一圈带有锋利刀刃的弧形刀头。

后面这排是钻头面板的锁扣,根据地质岩层的不同,可以在这里解锁并更换不同的钻头。

这一排液压杆在压实这些管片过程中,能给钻头2000吨的反推力。

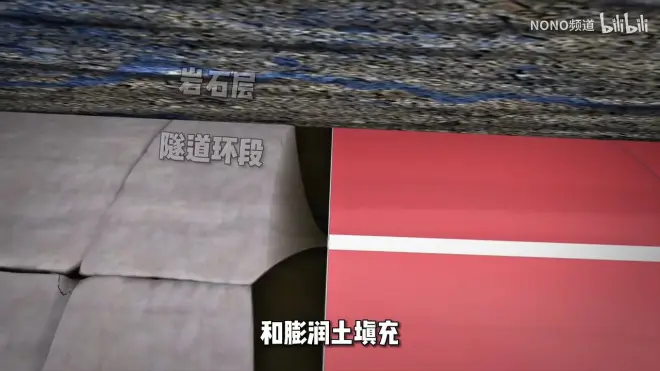

岩层与隧道壁之间的缝隙用快速固化砂浆来填充。

岩石下面的一圈就是隧道壁的管片,安装成一圈隧道壁需要七片这样的支撑管片,机械手安装好一片,再由液压管进行压实固定。

构建隧道之盾。安装完一圈后,再由工人用螺丝固定。这种隧道的管片又称为盾,是由工厂批量生产的钢筋混凝土的预制品,再由工厂通过重卡运进隧道里。

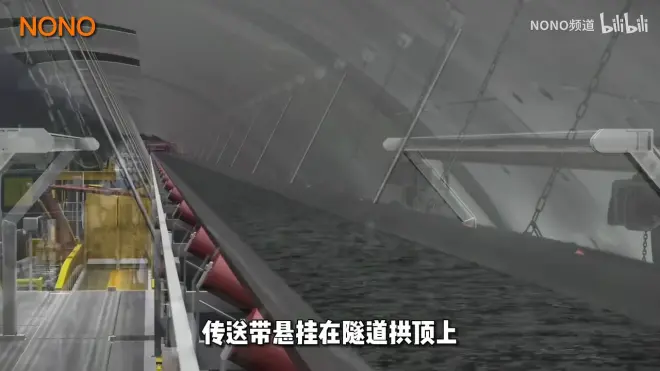

与此同时,盾构机钻头的刀盘也正在挖掘,岩石、碎石和土通过传送带送出隧道,传送带挂在隧道拱顶上,并跟着盾构机的推进进度不断向里面延伸。

盾构机在推进过程中,隧道的第二道混凝土加固层也在同步进行。

首先贴上一层特殊的密封防水膜,贴膜过程无法及其代劳,只能手动,隧道在贴膜后才变得真正防水。

工人在现场浇筑过程中并不妨碍车辆进出隧道运输材料,这都得益于这座悬浮式立交桥的巧妙设计。

浇筑混凝土在立交桥下进行,这是悬挂在桥下的可移动的混凝土工程的模板,两边的液压机械手则是加速混凝土凝固的密封装置。

这台混凝土泵通过一根橡皮管往模具中浇筑混凝土,当混凝土成型后,就收起桥板,滚轮向前移动十米,这段距离正好是需要浇筑的钢筋支架的宽度,然后调整好模具的位置,最后放下悬浮桥的桥板供车辆通行。

在悬浮立交桥的后面,还有另一座立交桥正在同步施工,它在铺设隧道的线路管道和通风通道两边是线路管道,而通风通道在道的中间。

完成这道工序后,隧道内的平坦面也就形成了,它足以承受重型的工程车辆平稳通过。

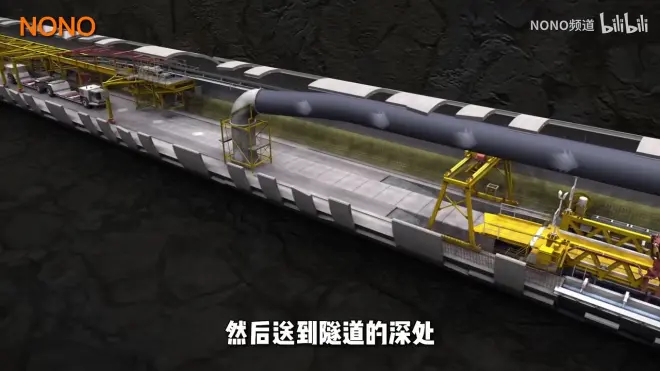

通风通道把隧道外的新鲜空气接入这根临时通风管,然后送到隧道的深处。随着施工进度的推进,通风管也会定期向前移动。

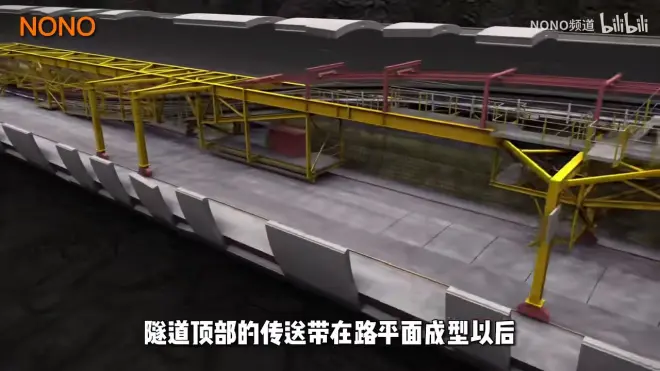

隧道顶部的传送带在平面成型以后也被平缓地过渡到了面上,这是为了给隧道拱顶的施工让出空间。

隧道拱顶的密封贴膜很多需要手工处理,还要进行密封压力测试,最后做好数据记录。拱顶的浇筑不会再用地面的悬浮桥模板,而是采用类似拱桥样子的机械装置。

这个拱桥顶部的旋转壁可以轻松把钢筋模具送到指定的位置,再用升降工作台把工人送到准确的工作位置。

机械旋转臂承担的是把钢筋支架摆放到位,工人负责手动对齐套钢筋烧电焊。

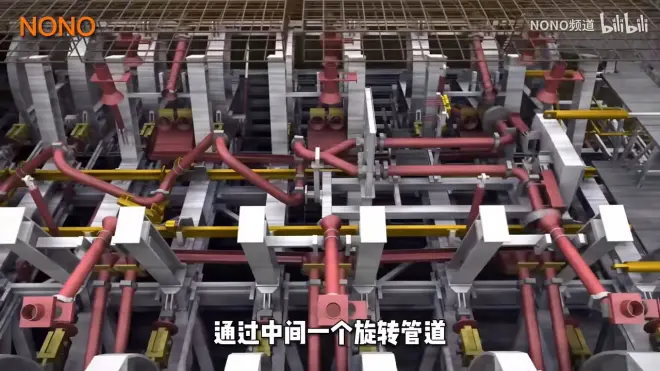

一切就绪后,隧道的拱顶就可以开始浇筑了。顶部混凝土浇筑也是由这部机械拱桥来完成,它能灵活地展开一套弧形木具,它的侧面挡板具备自动伸缩功能,以适应不同混凝土板的厚度。

最后在天花板处用一层密封圈封口,模板下面是混凝土浇筑管,通过中间一个旋转管道将混凝土注入两边的管道内。浇筑在两边同时进行,以确保两边的压力对称。

已经成型的环段采用拱形脚手架支撑,让它暴露在空气中自然凝固,以确保混凝土不会开裂。

凝固后的隧道拱顶需要再加一层隔层,这是为了在发生火灾时当作排烟通道。

隔层由实心混凝土浇筑,由下面的轨道支架提供临时支撑,浇筑一段后,支架可以被折叠收起,然后移动到下一个环段继续浇筑隔层。

令人赞叹的是,隧道内的多个施工步骤都是同步进行的,甚至这一切并不妨碍运输车辆一路畅通。

盾构机在一掘进过程中,会一直用砂浆和膨润土填充在环段和岩石之间的缝隙中,充分接触是为了得到与岩石之间的受力平衡,这样即使在地面以下八米的位置上挖掘,也不会破坏地层结构。

盾构机的掘进速度是一天50米左右,一条五公里的地下隧道最快六个月就可以被打穿,这要是在2007年之前,可能需要花费两年以上的时间。