基于MLT模型的铺层复合材料渐进失效分析

一.复合材料渐进损伤与MLT模型长久以来,对于复合材料层板结构的刚强度分析通常都采用经典层合板理论,这种被长期广泛使用的理论在预报典型层合薄板结构的刚度问题时,具有较好的精度,但由于典型层合板结构的失效模式多种多样,同时具有不同失效模式相互耦合的特点,因此在极限强度的预报方面存在一定的局限性。为了克服这一问题,有多种损伤理论模型被提出,而这其中渐进损伤模型是研究最多,最容易工程应用的一种损伤模型。复合材料的渐进损伤模型属于连续介质损伤机理范畴,与研究复合材料内部单一宏观裂纹扩展演化的损伤模型(如VCCT)不同,这类模型重点研究的是微观损伤对材料性能造成的影响(Talrija,1985)。一般来说,对于UD铺层复合材料,不同的微观缺陷类型对宏观材料性能的影响也不同。

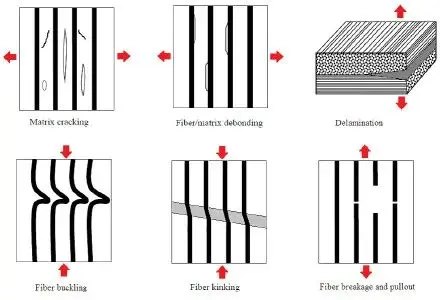

图1 复合材料失效模式(Guangyan, 2007)

微观开裂或微观空隙:出现在基体相中,主要影响材料横向拉伸和剪切方面的宏观性能。

纤维脱粘:出现在纤维和基体界面上,主要影响材料的轴向和横向拉伸性能。

纤维微观屈曲或弯曲:出现在纤维上,发生时通常伴随有纤维脱粘,主要影响材料的轴向压缩性能。

纤维断裂:出现在纤维上,主要影响材料的轴向拉伸性能。

层间开裂:出现在相邻铺层之间,主要导致面内和法向性能下降。

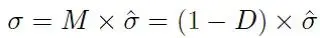

根据连续介质损伤力学,微观损伤对材料的影响可以被看作材料中存在微小孔隙,这些孔隙会导致材料内部的实际应力高于外部测量得到的表征应力,也可以表现为带有缺陷的材料的刚度低于无损伤材料的刚度。一维的表征应力与真实应力

的关系可以简单的表征为:

图2 损伤力学基本模型其中D为损伤系数。根据这一模型,三维表征应力的本构关系可以表征为:

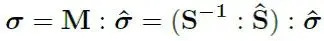

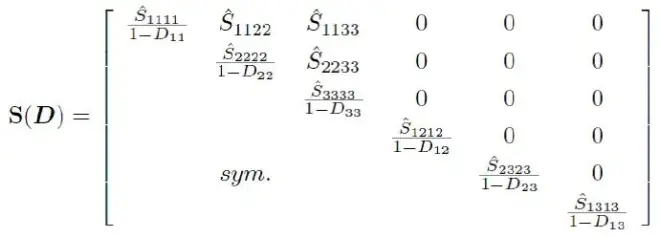

其中,

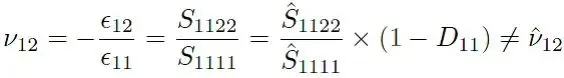

为无损伤条件下的材料刚度,S为有损伤的表征刚度,损伤因子D包含六个分量。表征泊松比可以通过下式计算得到:

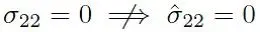

这里需要注意的是,表征刚度矩阵S并不是对角阵,因此在单向应力条件下,当横向表征应力为0时,横向真实应力未必为0。

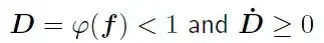

渐进损伤模型的关键在于描述损伤因子D的产生和演化过程。损伤因子D可以表征为真实应力的函数,也可以表征为某失效准则系数的函数。数学上对D的基本要求包括:

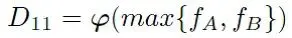

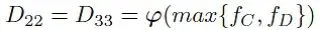

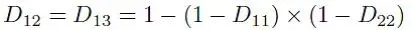

Matzenmiller-Lubliner-Taylor损伤模型,或称Hashin损伤模型是一种用于UD复合材料的渐进损伤模型(Matzenmiller et al. 1995).该模型将损伤因子D描述为关于Hashin失效准则系数的函数。3D的MLT模型将损伤因子描述为:

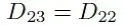

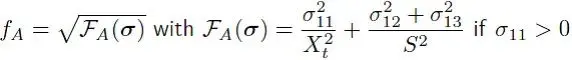

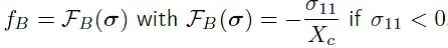

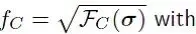

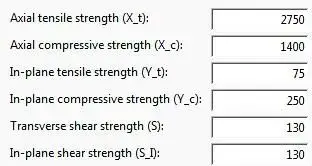

其中Hashin 3D失效准则系数可以表征为:

在Digimat中,损伤因子D与Hashin失效因子之间的函数关系 可以定义为多种函数形式,从而可以较灵活的描述损伤的发生和演化过程。Digimat支持的损伤演化函数包括:阶跃函数损伤演化模型:

图3阶跃函数损伤演化模型幂函数损伤演化模型:

图4 幂函数损伤演化模型指数函数损伤演化模型:

图5 指数函数损伤演化模型线性软化损伤演化模型:

图6 线性软化函数损伤演化模型二.3D复合材料孔板渐进失效分析采用三维实体单元分析复合材料孔板的拉伸失效过程。为了准确描述各层刚度的损伤退化过程,对每一层划分独立的实体单元。对于实体单元,不能通过层合板模型来定义铺层方向,因此需要根据铺层信息,对每一层单元定义独立的材料坐标系。

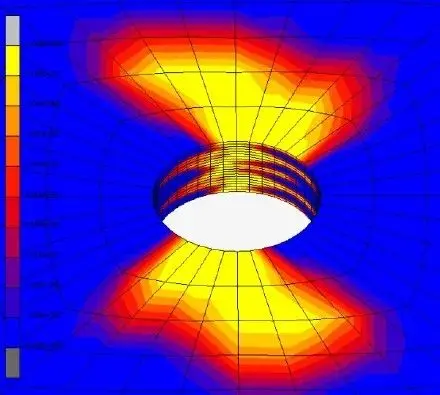

图7 复合材料孔板的有限元模型

孔板的铺层定义为(45/0/0/-45/90)2s,共计20层,每层0.125mm,共计2.5mm厚。

在Digimat-MF中创建UD材料模型,材料的工程常数参见下表,UD的纤维体积含量为65%。

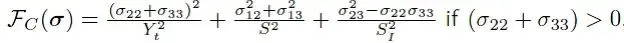

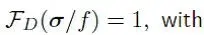

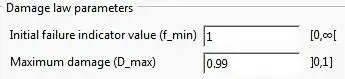

UD的失效描述选择Hashin 3D失效模型,强度参数如下所示:

图8 Hashin 3D失效强度渐进失效过程选择阶跃函数的MLT 3D模型来描述脆性的材料刚度退化过程,定义当Hashin失效准则达到1时,损伤发生并达到最大值,损伤后的残余刚度为原始刚度的1%。

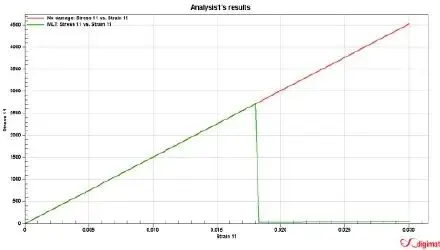

在Digimat-MF中定义1方向的单向拉伸载荷,可以看到材料在应变1.8%处发生损伤,损伤后材料刚度下降至初始刚度的1%。

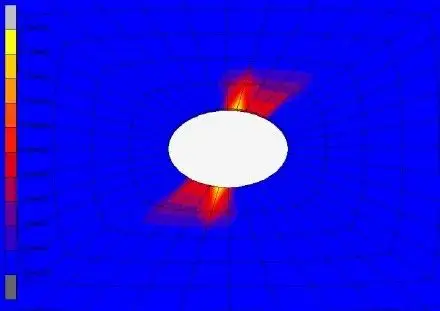

图10 UD的脆性渐进损伤通过Digimat-CAE将Digimat的材料模型插入Marc的有限元模型中,提交计算。在后处理结果中可以观察到损伤因子D11和D22的演化过程,分别代表纤维的损伤和树脂的损伤。

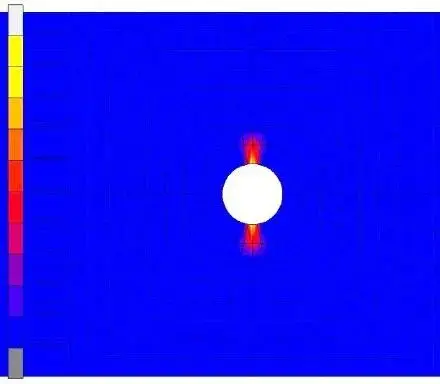

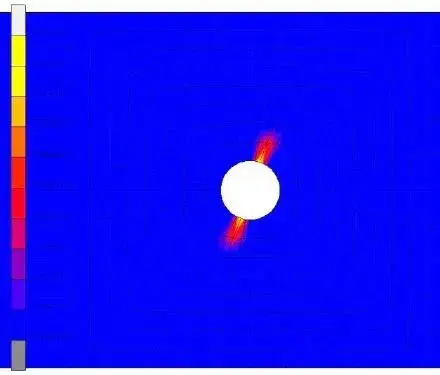

A:90度层率先出现树脂损伤(1.2mm处);

B:90度层的树脂损伤引发纤维损伤(1.32mm处);

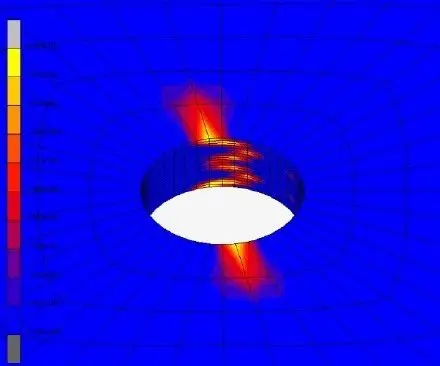

C:纤维损伤蔓延至孔边所有层(2.28mm处);

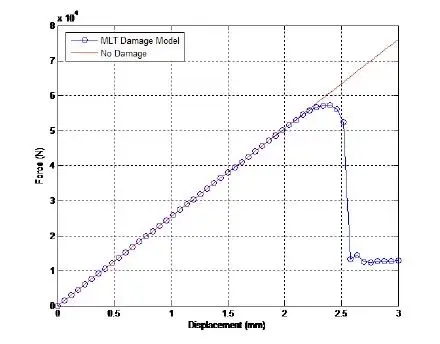

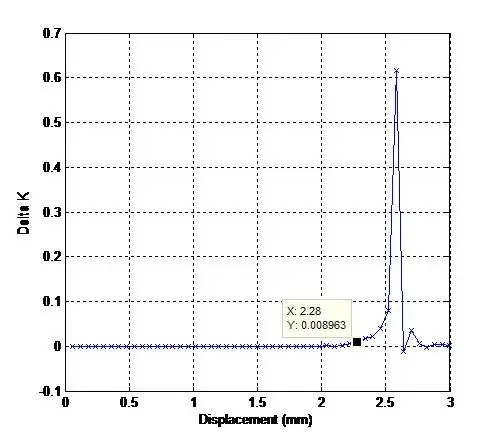

D:树脂损伤扩展到孔边所有层(2.34mm处)图11 损伤演化过程:复合材料孔板当拉伸至1.2mm时,孔边0度铺层率先出现损伤,基体的破坏导致纤维在1.32mm处也发生了损伤。随着90度铺层的损伤,表层的45度铺层也在1.32mm处发生树脂损伤,并在1.68mm处损伤蔓延至芯层45度铺层的基体上,但仅限于孔边,未发生进一步扩展。拉伸至2.22mm处,0度铺层出现纤维损伤,进而引起正负45度铺层发生纤维损伤(2.28mm)和0度铺层出现基体损伤(2.34mm),从而导致损伤大面积扩展和孔板刚度大幅度下降,最终导致孔板断裂。 输出加载点的位移和反作用力可以得到孔板的力-位移曲线,根据曲线可知,孔板的极限拉伸位移约为2.5mm,最大强度约出现在2.35mm处,根据损伤结果可知,此后孔板所有层的纤维和基体都发生了损伤,孔边刚度极具下降引起损伤的快速扩展,从而导致孔板整体拉伸刚度的显著下降。

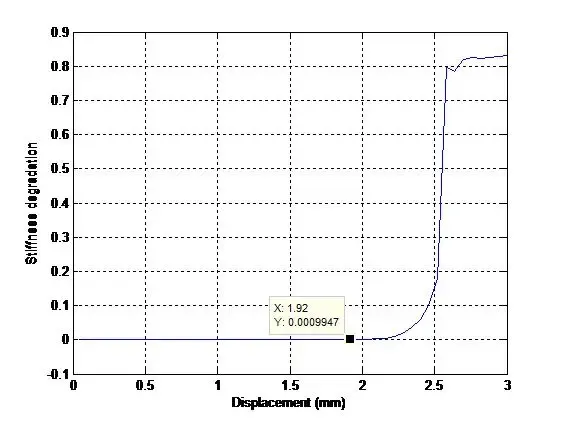

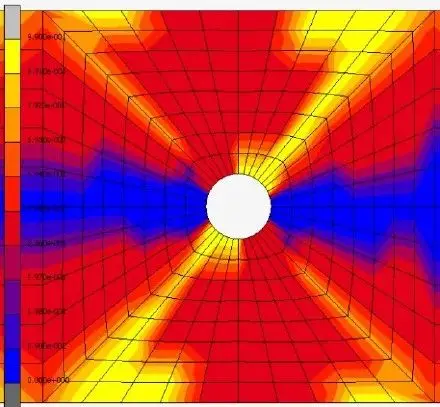

图12 孔板力-位移曲线比较考虑损伤和不考虑损伤情况下,损伤导致的刚度下降比例,可以了解损伤对孔板整体刚度影响的演化过程。可以看出在加载到1.9mm后,孔板出现了可观察到的刚度衰减。此时损伤开始在孔边90度和45度铺层中扩展,相同角度铺层,外侧铺层损伤较内侧铺层严重。

图13 孔板整体刚度衰减过程

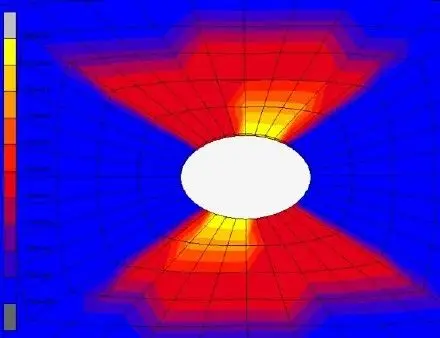

图14 外侧90度铺层(左)与内测90度铺层(右)的基体损伤情况通过计算刚度衰减率的增量可以了解刚度衰减速率的变化情况。由下图可以发现,在加载2.28mm之前,虽然可以观察到刚度衰减,但衰减速率降低,结构上表现为孔边铺层虽然发生损伤,但损伤并未迅速扩展。2.28mm之后,孔边所有层的纤维都发生了损伤,导致孔边刚度极具下降,损伤开始向内部扩展,整体刚度衰减速率明显加快。

图15 孔板整体刚度衰减速率变化及90度铺层树脂损伤向板内部蔓延

cr:MSC软件的博客。版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!