本田热效率之路(上)

随着各国油耗排放法规日益收紧,各个主机厂的工程师使出浑身解数,力求新研发的动力单元在保证同等动力水平下,燃费更低排放更少。涡轮增压、直喷、水冷EGR、多挡变速器等技术,就是在上述时代背景之下,应运而生。

即便法规如此严苛,同时一些电动“大趋势”主机厂叫嚣着“Blue sky is coming”,但仍然有主机厂认为,在可预见的未来,搭载内燃机的纯燃油汽车及混合动力汽车,会是未来的主流。因此,提升内燃机,特别是在乘用车领域广泛应用的汽油机热效率,便成为重中之重。

当然不止丰田,本田对于未来也是有相似的展望。本田的观点认为,面对未来几年日益收紧的排放法规,将汽油机热效率提升至45%或以上,是十分必要的。

先定个小目标

按以往的经验,采用稀薄燃烧技术,可能是让45%热效率达成的有效办法。但考虑到这样会造成排气后处理系统“压力山大”,本田还是选择基于化学计量比空燃比(空燃比=14.7,即Lambda=1)来尝试挑战45%热效率。

本田给自己定下的目标大致如下:

1、达成最高45%的有效热效率(brake thermal efficiency);

2、基于化学计量空燃比并基于91号汽油(91-octane regular gasoline)。

提升热效率的方式多种多样,该选择哪些方向推进呢?

按上图的分析,本田选择了以下方向,来推进提高热效率:

1、高压缩比以提升化学计量热效率(stoichiometric thermal efficiency);

2、在高压缩比下,使用高比率EGR,以降低冷却损失,控制爆震并使用获得最大扭矩的最小点火角

(Minimum advance for Best Torque,MBT);

3、通过优化基础引擎架构以提升热效率。

通过对量产引擎的数据进行相关分析,在2000rpm时,本田外推出增压压力、EGR率及有效热效率之间的趋势如下:

当压缩比大于等于15,且增压(绝对)压力大于等于2.5bar时,才有可能45%有效热效率。但考虑到过高的增压压力,会导致增压器方面的设计复杂化,因此本田希望基于最低的增压压力,即上图(c)的情况,来提升热效率。如此,需要实施的一些条件,即压缩比为17并基于MBT运转、增压(绝对)压力大于等于2.5bar、EGR率大于等于30%,来达成45%热效率的目标。

更高压缩比

对于汽油机而言,高压缩比会带来一些不可回避的难题。一方面,高压缩比导致燃烧室扁平化,降低火焰传播速度,此举将不利于热效率提升。而另一方面,一个众人皆知的问题,高压缩比将导致爆震趋势的增大。

针对上述两个关于高压缩比的难题,本田采取以下策略:

1、通过长冲程设计,抑制燃烧室形状的扁平化;

2、通过进气门晚关(阿特金森循环)以调整实际压缩比。

长冲程并不是为扭矩

高压缩比导致的燃烧室扁平化,主要会增加燃烧火焰与燃烧室壁面的接触面积,从而阻碍了火焰的传播。一些已有的高压缩比引擎,比方说马自达的Skyacitv-G,就采用在火花塞附近的燃烧室区域挖坑,以应对上述问题。

但马自达的方法,也仅能应对火花塞附近的,燃烧室附近的阻碍火焰传播问题;在远离火花塞的位置,上述办法将无能为力。同时,在活塞表面挖坑,将不利于燃烧室的表面积容积比例(面容比),从而导致冷却损失的问题。

基于上述考量,本田采用了长冲程设计的应对策略。在保持压缩比一定时,长冲程设计能提升燃烧室高度,从而抑制燃烧室的扁平化对火影传播的不利影响。

为了验证长冲程设计的优势,本田设置了对比试验:一台引擎的缸径冲程比(Stroke/Bore,S/B)为1.2,相当于量产引擎的设定;而另一台引擎则设定S/B=1.5,即长冲程设计。通过调整两台引擎的压缩比,以观察热效率变化。两台引擎的规格如下:

在MBT运转、2000rpm、指示平均有效压力(IMEP)为520kPa、EGR率为20%的工况下,两引擎的有效热效率对比如下:

S/B=1.2,在压缩比为15时,可以达成最高热效率,但压缩比为17时,热效率下降。而S/B=1.5,对应最高热效率的压缩比为18,但压缩比为20时,热效率下降。

如上图质量燃烧率(Mass Burn Fracion,MBF),当S/B=1.5、压缩比为20时,燃烧后半程的燃烧速率明显降低。本田认为,这个情况是由于靠近缸壁位置的面容比造成的,如下图所示:

当燃烧火焰传播至气缸壁附近时,该区域狭长的形状(蓝色区域),形成了较高的面容比,因此该区域的热量损失较高。采用了长冲程的设计后,保证了燃烧室的高度,从而使上图蓝色区域的面容比降低。由此保证了在高压缩比下该区域的火焰传播速率,从而提升热效率。

下图为平均有效燃烧室高度H、S/B及压缩比之间的对比,其中H定义为活塞上止点燃烧室容积,除以缸径所得的燃烧室高度:

图中的空心圆圈,代表的是在没有增加未燃烧碳氢化合物,或没有降低燃烧速率下,最高压缩比的引擎规格。本田认为,当平均有效燃烧室高度H小于7mm时,会导致燃烧速率的突然降低且增加HC生成。

基于上述结果,必须设定S/B大于等于1.4,才能保证在压缩比等于17时的稳定燃烧,并且保证平均有效燃烧室高度H大于等于7mm。

长冲程的设计,不仅有利于达成高压缩比,更能降低燃烧室的S/V,从而降低冷却损失。

通过修改表1中的引擎规格,基于缸径81mm及压缩比13.5,通过调整S/B在1.2至2.0之间变化,观察S/B对热效率的影响。在2000rpm、IMEP为720kPa的工况下,不同S/B的对比结果如下:

随着S/B的增大,面容比S/V也随之减小,冷却损失也随之减少。另一方面,摩擦平均有效压力(FMEP)及泵气平均有效压力(PMEP),也就是引擎运行阻力,会随着S/B的增大而增大。当S/B大于1.5时,引擎运行阻力的增幅会抵消冷却损失的减少,从而导致有效热效率的下滑。故S/B为1.5时,能在冷却损失及引擎运行阻力之间,取得最佳平衡。

到目前为止,上述的所有有关S/B的对比,都是基于缸径81mm。缸径不变的情况下,S/B的改变,会导致气缸排量的改变。为此,本田再引用一个缸径73mm的缸盖,以观察缸径、排量改变之后,有关最佳S/B的讨论结果,是否仍然成立。在2000rpm、EGR率为20%工况下,对比结果如下:

如上图,其中的圆圈位置,为实际测试结果,其他位置为估算结果。可以看到,即便缸径和排量改变,在S/B为1.5能取得最高热效率的这个结论,仍然是成立的。

综上所述,面对17的高压缩比,S/B为1.5是最优结果,其能保证最高的热效率水平。

阿特金森循环

通过进气门晚关策略,保证在不改变高机械压缩比(或者说,膨胀比)的前提下,通过降低有效压缩比,从而降低爆震的可能性。本田计划引入阿特金森循环,以应对爆震。基于表1的引擎规格,将S/B设置为1.5的最优情况,设置不同压缩比、不同工作循环;在2000rpm、EGR率20%时,对比结果如下:

如上图,采用了阿特金森循环后(红线),相比于采用同样机械压缩比的奥拓循环(蓝线),能更好地抑制爆震,即在更高的制动平均有效压力(BMEP)时,才发生爆震。阿特金森循环的MBT运行区间,与低机械压缩比的奥托循环(黑虚线)相近。同时,更重要的,阿特金森循环,能达成更高的热效率。

上图为奥拓循环及阿特金森循环,在不同有效压缩比下,理论热效率的对比。在奥托循环(黑线)时,有效压缩比等于机械压缩比及膨胀比。而在奥拓循环(红线)时,则保持膨胀比为17不变。当阿特金森循环的有效压缩比为12.5时,其理论热效率的水平,与压缩比为16.5的奥拓循环相当。

直喷技术

当前直喷引擎的最大优势,是燃油直接喷射至气缸,利用燃油的汽化潜热,降低燃烧室温度,从而抑制爆震。面对当前的高压缩比设定,本田认为直喷技术,仍然有提升空间。

在引擎2000rpm、IMEP为810kPa时,采用此前的直喷喷油器时,如上图黑线,会存在一个喷油时机(停止喷油的曲轴角度为120度左右),使得能最好地改善爆震情况。主要原因是在上述喷油时机,喷射的燃油能充分利用高的进气流速,使得燃油较好地雾化,继而改善爆震。但是,在上述喷油时机,会产生较多的未燃烧燃油的损失,主要是燃油喷射至气缸壁并附着在上。通过优化直喷喷油器设计(红线),更多的燃油往下方喷射,在保证最少的未燃烧燃油损失时,喷油时机比此前更加靠近最好改善爆震的时机。优化后的直喷喷油器,最大限度达成未燃烧燃油损失与改善爆震之间的平衡。

高EGR率

如同前述,除了高压缩比,本田认为还要引入大于等于30%的高EGR率,才能达成45%热效率的目标。高EGR率带来冷却损失及爆震方面的优势,确实有利于提升热效率,但也会带来一些新的难题:高EGR率会降低火焰传播速率,同时降低点火性能。针对前者,本田通过优化进气道来对应;针对后者,则通过调整燃烧室形状、调整缸内流动涡流中心及采用高能点火来对应。

进气道优化

当代的汽油引擎,依赖特殊设计的进气道,提升缸内气体流动的滚流比,从而提升湍流能量,继而提升火焰传播速率。对于高EGR率的情况,湍流动能的提升,则显得更加重要。

提升进气道的滚流比,最常用的办法是限制进气道的尺寸,但该方法的副作用是降低了流量系数。低流量系数的进气道,将导致本项目中机械增压器的负荷提升,同时增加了泵气损失,最终将不利于有效热效率的提升。另一方面,即便提升了滚流比,但也不一定意味着湍流能量的提升。

如上图,即便滚流比处于同一水平,不同进气道的湍流能量,也会有明显区别。因此,本田希望用尽可能低的滚流比,达成所需的湍流能量。

本田对上图中,滚流比相似但湍流能量不同的A、B两种进气道,进行瞬态流动分析,如下图所示:

水蓝色位置,代表流速为5m/s的等值面;而气缸中央部分的等值面,可以看做是空气滚流的涡流中心(vortical center)。随着曲轴的转动,A型进气道对应的涡流中心,相对而言比较稳定,最终达成更高的湍流能量。而B型进气道的涡流中心,则出现明显的起伏晃动。涡流中心的起伏,就是一种能量损失,因此造成湍流能量的降低。

本田认为,来自进气门的进气主流流动方向,是影响涡流中心起伏的关键因素。对于A型进气道,进气主流流动方面是朝向气缸外侧,而B型进气道的则朝向气缸内侧。

在此,本田引入一个流动平衡(flow balance)的参数,以量化进气主流流动方向,如下图所示:

简而言之,当流动平衡为正时,进气主流流动方向朝向气缸外侧,反之则朝向气缸内侧。

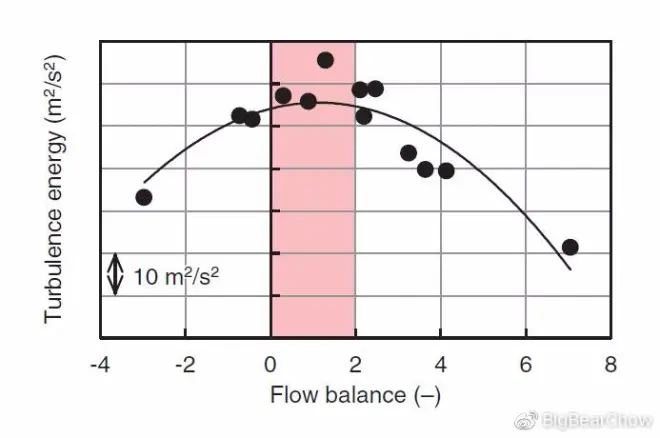

本田继而整理出,当进气道滚流比一定时,流动平衡与湍流能量之间的关系,如下图:

综合上述讨论结果,一个滚流比是量产引擎的1.7倍,同时流动平衡设定在0至2范围内的进气道,被本田应用至本项目中。

调整燃烧室优化点火

如前述,要满足高EGR率下的点火性能,本田打算从燃烧室形状着手。在该条件下火花塞点火,初始火焰会接触到由缸盖、活塞所组成的燃烧室壁面,而这会导致热量损失,从而导致火焰熄灭或降低火焰传播速度。由此,则需要有效保证火花塞附近的燃烧室容积。

本田展开了相关实验:通过调整活塞表面形状,从而调整火花塞附近燃烧室容积,继而观察可用的最高EGR率情况。在2000rpm、IMEP为810kPa的工况下,结果如下:

当活塞处于上止点时,以火花塞电极为球心,作虚拟球体;该球体第一时间接触到缸盖或活塞时,记球体的体积为V1。而V则为燃烧室容积。如上图,当V1/V大于等于2%时,极限EGR率趋于稳定。

当V1/V较小时,燃烧初期的初始火焰接触到燃烧室壁面,导致热量损失及火焰熄灭,因此极限EGR率处于低水平。当初始火焰生成到一定程度时,火焰的传播取代点火性能,成为了在高EGR率下燃烧稳定性的主要因素。所以如上表所示,当V1/V大于2%后,极限EGR率不再明显增长。

在实际结构方面,如果是基于17的高压缩比,同时保证V1/V大于等于2%,并且是基于量产引擎的S/B=1.2,则需要在活塞表面设置凸起(向活塞方向)。但该凸起设计在冷却损失、火焰传播方面存在不足。而如果采用前述的S/B为1.5的设定,则在燃烧室高度留有余量,因此仅需要在活塞表面设置浅盘形状,即可以保证V1/V大于等于2%。由此可见,长冲程设计,也利于高EGR率下的点火性能。

下图为压缩比等于17、V1/V等于2%时,S/B分别为1.2、1.5的燃烧室形状对比:

调整缸内流动涡流中心位置

缸内流动涡流中心的位置,对点火性能有明显影响。如果涡流中心与火花塞的位置存在明显偏差,缸内流动会趋向吹灭火花塞的点火,继而降低点火性能。况且,即便初始火焰可以形成,火焰也有可能被缸内流动带至燃烧室另一侧,从而导致燃烧持续时间加长。

为应对上述问题,需要调整缸内流动涡流中心的位置,使其尽可能靠近火花塞。通过引入浅盘活塞设计,从而使得涡流中心靠近火花塞。

高能点火

即便是采用了前述的各种措施,为保证高EGR率下的点火性能,提升点火能量,还是有必要的。不同点火能量与极限EGR率之间的关系,如下图所示:

在1500mJ的点火能量前,随着点火能量的提升,极限EGR率也随之提升。在超过1500mJ后,本田认为火焰传播取代了点火性能,成为限制极限EGR率的重要原因。点火能量的提升会消耗能量,归根到底会影响引擎的有效热效率,故本田将点火能量设置为450mJ,在满足EGR率30%的前提下,降低能量的消耗。

在2000rpm、IMEP为810kPa的工况下,利用前述优化进气道、调整燃烧室、调整涡流中心及高能点火的措施,本田在一台单缸引擎上,验证了这些措施的有效性:

在前述各项措施的加持下,即便EGR率大于等于30%,亦能保证气缸内的稳定燃烧;继而使得利用高EGR率以提升有效热效率,成为了可能。

最终结果

本田基于上文所述的各种措施,基于一台单缸引擎,以验证热效率的提升。该引擎的规格如下表:

测试结果如下:

总结

基于MBT工况并使用91号汽油,利用高达17的机械压缩比及35%的高EGR率,本田提升了有效热效率至45.2%。

通篇下来,本田采用的各项技术细节,都是基于现有的内燃机技术的优化改进,从基础做起,积少成多地提升热效率。固然,上述的热效率成绩,仅仅是基于实验室的结果。如果想将上述技术应用于量产引擎,必定任重而道远。

下篇将介绍传说中的TJI技术,以及本田如何进一步提高有效热效率……

以上~

文章来源:BigBearChow