如何解决饲料产品中的花饲料问题?

饲料颗粒机的造粒过程中,有个别饲料颗粒或不同颜色的个别饲料颗粒,俗称“花饲料”。这种情况在水产饲料生产中很常见,主要表现为从环模中挤出的单个颗粒的颜色比其他正常颗粒更深或更浅,或者单个颗粒的表面颜色不一致,从而影响整批饲料的外观质量。

造成这种现象的主要原因如下:

a) 饲料原料成分过于复杂,原料种类过多,混合不均匀,加工饲料颗粒前粉末含水量不一致。

b) 用于造粒的原料的水分含量不一致。在水产食品的生产过程中,为了补偿超细粉碎后原料中水分的损失,常常需要在搅拌机中加入少量的水。混合后,将其送至调节器进行回火。一些饲料制造商使用过于简单的工艺来制作饲料——将配方所需的材料直接放入搅拌机中并添加足够的水,而不是根据专业要求进行详细而缓慢的添加过程。因此,他们发现很难确保饲料成分在水溶性方面的平衡分布。当我们使用这些混合成分进行调理处理时,我们会发现由于护发素的效率,水分含量无法快速均匀分散。因此,加工后的饲料产品在蒸汽作用下的成熟度在不同部分之间差异很大,造粒后的颜色层次不够清晰。

c) 造粒仓中有重复造粒的回收材料。造粒后的颗粒状物料只有经过冷却和筛选后才能变成成品。筛选出的细粉末或小颗粒材料通常进入生产过程进行再造粒,通常在搅拌机中或等待造粒筒仓中。由于这种类型的返料经过重新调理和造粒,如果在调理后与其他辅助材料混合不均匀或与返料机小颗粒材料混合,有时可能会产生某些饲料配方的“花料”。

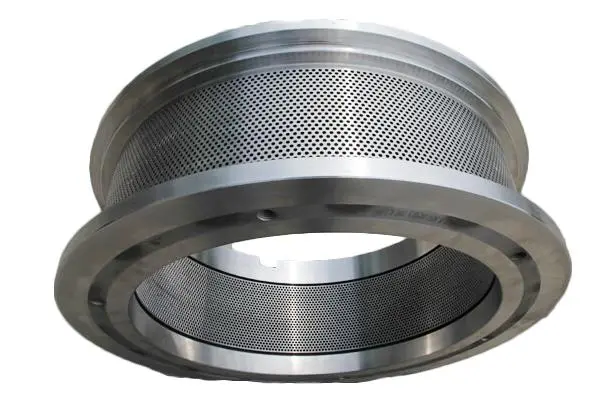

d) 环形模口内壁的光滑度不一致。由于模孔的表面光洁度不一致,物体在挤出过程中所经历的阻力和挤出压力不同,导致颜色变化不一致。此外,一些环形模具的小孔壁上有毛刺,在挤出过程中会划伤颗粒的表面,导致单个颗粒的表面颜色不同。

上面列出的生产“花料”的四个原因的改进方法已经很清楚了,主要是控制配方中各成分的混合均匀性和添加水的混合均匀度;提高淬火和回火性能可以减少颜色变化;控制返回的机器材料。对于容易产生“花料”的配方奶粉,尽量不要直接将返料机物料制粒。返回的机器材料应与原材料混合并重新粉碎;使用高质量的环形模具来控制模具孔的光滑度,如有必要,在使用前研磨环形模具孔。

建议配置两层双轴差动调质器和两层加长夹套调质器,淬火时间可达60-120秒,淬火温度超过100℃。淬火均匀,性能优良。多点进气的使用大大增加了材料和蒸汽的截面积,从而提高了材料的成熟度,提高了调质效果;数字仪表板和温度传感器可以显示空调的温度,方便用户随时控制。